Understanding Vacuum Leak Detectors

Os detectores de vazamento de vácuo desempenham um papel crucial em diversas indústrias, permitindo a identificação precisa de vazamentos em sistemas hermeticamente fechados. Este artigo explora o funcionamento, os benefícios e as aplicações desses dispositivos tecnológicos, bem como fornece insights sobre a seleção e o uso eficaz dos mesmos em diferentes contextos industriais.

A Importância dos Detectores de Vazamento de Vácuo

Os detectores de vazamento de vácuo são instrumentos essenciais em muitas indústrias, particularmente onde a vedação hermética e o controle de pressão são críticos. Estes dispositivos são projetados para identificar vazamentos que podem comprometer a eficiência operacional e a segurança de sistemas fechados. Em setores como aeroespacial, automotivo e farmacêutico, a precisão na detecção de vazamentos é indispensável para garantir normas de qualidade e segurança rigorosas. A utilização desses detectores não apenas otimiza processos, mas também protege ativos valiosos e a saúde dos trabalhadores, fazendo deles um investimento essencial em qualquer operação industrial.

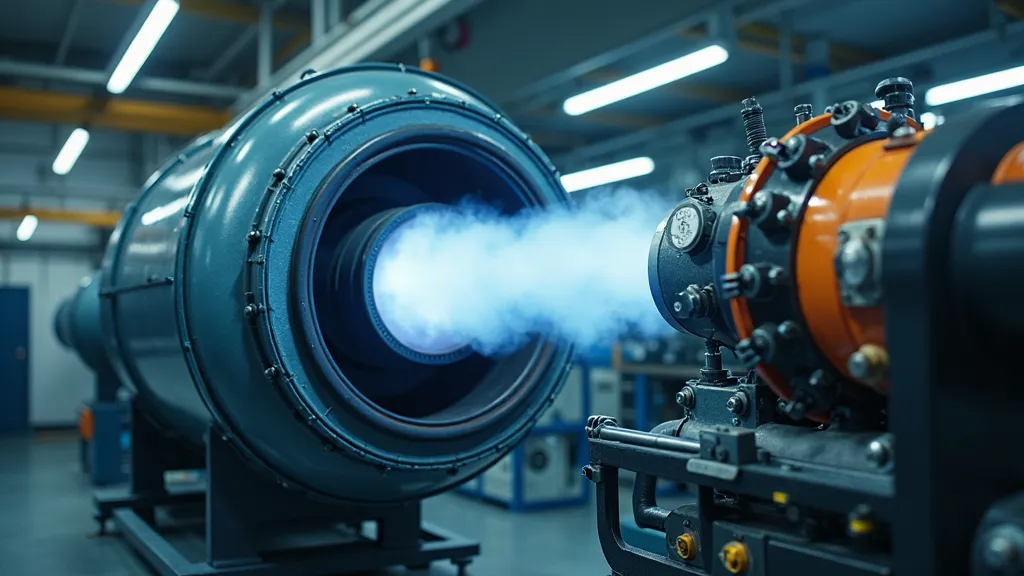

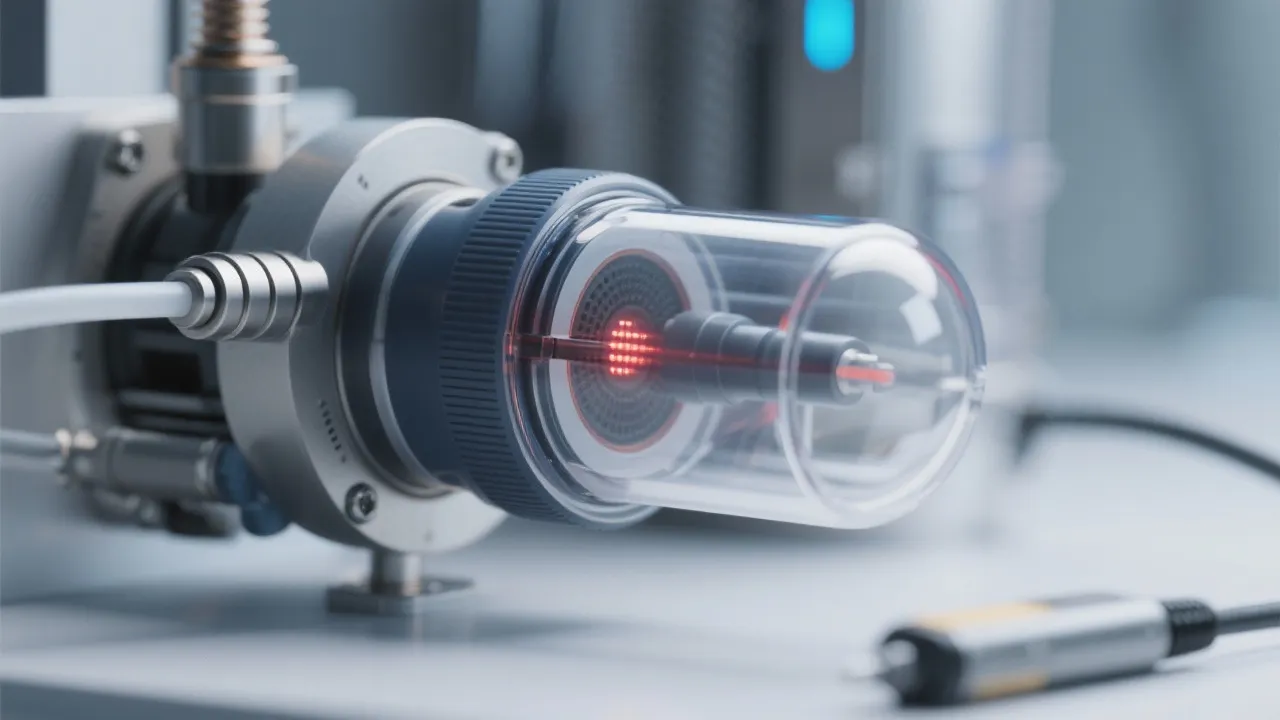

Funcionamento dos Detectores de Vazamento de Vácuo

Os detectores funcionam normalmente através da aplicação de princípios de física e química para identificar a presença de gases em sistemas de vácuo. Existem várias técnicas utilizadas, sendo duas das mais comuns a detecção de hélio e a detecção por laser. O método de hélio envolve a introdução de gás hélio sob pressão e o uso de um sensor sensível para detectar qualquer escape do gás. Essa técnica é particularmente eficaz devido ao pequeno tamanho dos átomos de hélio, que podem penetrar nas menores fissuras. A abordagem laser, por outro lado, utiliza feixes de laser para analisar a composição do gás e detectar anomalias na sua composição que indicariam um vazamento. Essa técnica oferece a vantagem de ser não invasiva e altamente precisa, além de permitir a detecção em tempo real.

A escolha do método de detecção depende de diversos fatores, incluindo o ambiente operacional, a natureza do sistema sob teste e o tipo de gás envolvido. Métodos adicionais incluíem a detecção de pressão diferencial, que mede as variações na pressão interna versus a externa, e a detecção de ultrassom, que capta os sons emitidos por vazamentos em alta frequência que não são audíveis ao ouvido humano.

Benefícios de Usar Detectores de Vazamento de Vácuo

- Precisão e Sensibilidade: Esses dispositivos são extremamente precisos, capazes de detectar até os menores vazamentos que outras técnicas poderiam deixar passar despercebidos. Isso é particularmente importante em aplicações críticas, onde a margem de erro deve ser minimizada.

- Eficiência: Ao identificar vazamentos prontamente, as empresas podem economizar tempo e dinheiro minimizando o tempo de inatividade e evitando consertos caros. Isso permite que as operações sejam mantidas em níveis ideais e, consequentemente, geram maior produtividade.

- Segurança: Em ambientes onde o controle do vácuo é crítico, como em sistemas biomédicos ou de semicondutores, a detecção precoce de vazamentos melhora significativamente as condições de segurança. Isso não apenas protege o equipamento e os produtos, mas também garante a segurança dos trabalhadores que operam nessas instalações.

- Redução de Custos: A perda de produtos devido a vazamentos pode ser cara. Os detectores de vazamento ajudam a garantir que as operações permaneçam dentro de suas especificações, evitando perdas financeiras significativas.

- Conformidade Regulatória: Muitas indústrias são obrigadas a cumprir normas estritas de perigo ambiental e segurança. O uso de detectores de vazamento de vácuo ajuda as empresas a garantir que estão em conformidade com essas regulamentações, evitando sanções e multas.

- Manutenção Preditiva: A capacidade de detectar vazamentos em estágios iniciais pode aumentar a eficiência da manutenção dos equipamentos, passando de um modelo reativo para um modelo preditivo, onde as intervenções são planejadas antes que ocorra uma falha catastrófica.

Aplicações no Setor Industrial

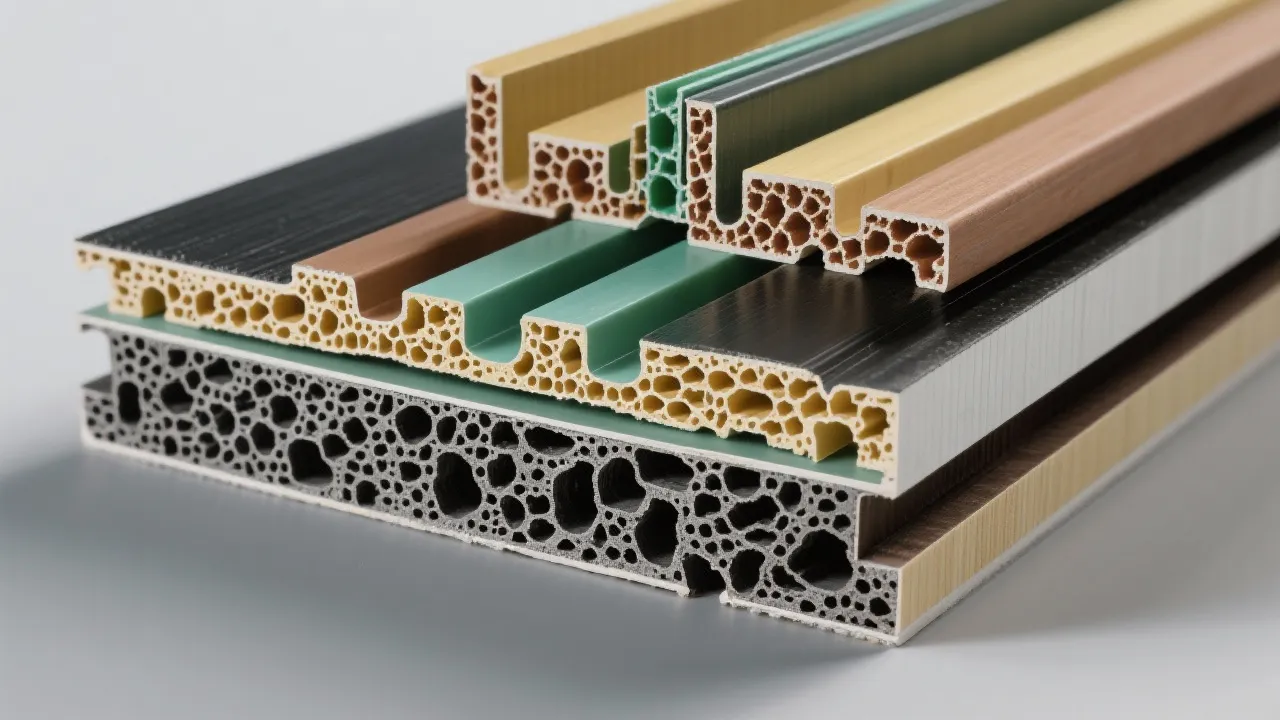

Dentro do ambiente industrial, os detectores de vazamento de vácuo se tornam ferramentas fundamentais em várias aplicações. No setor automotivo, por exemplo, eles são crucialmente usados durante a fabricação de componentes para garantir que itens como válvulas e circuitos cumpram suas especificações de segurança. Em uma preocupação particular na indústria automotiva é a integridade dos sistemas de ar-condicionado e de frenagem. Um pequeno vazamento em uma mangueira de freio, por exemplo, pode levar à falha total do sistema, colocando em risco a segurança dos ocupantes do veículo.

Na indústria aeroespacial, onde os componentes precisam suportar condições extremas, a precisão dos detectores de vazamento de vácuo é vital para a segurança das aeronaves. Componentes como turbinas de motores e tanques de combustível são testados rigorosamente para qualquer tipo de vazamento, pois a segurança da operação em altitudes elevadas depende da integridade dos sistemas. Os detectores de vazamento também são usados em testes de vácuo para a fuselagem e outras estruturas, garantindo que não haja falhas durante o voo.

No setor farmacêutico, os detectores são utilizados para garantir a integridade de embalagens e equipamentos de fabricação estéreis. O vácuo é frequentemente aplicado em processos de embalagem para preservar a qualidade e a segurança dos produtos, como medicamentos e vacinas. Um vazamento em uma embalagem pode levar à contaminação do produto, resultando em recall e, ainda mais grave, comprometendo a saúde dos consumidores. Assim, a detecção de vazamentos é uma etapa crítica na linha de produção.

| Setor | Aplicação do Detector |

|---|---|

| Automotivo | Verificação de vazamentos em sistemas de frenagem e ar-condicionado. |

| Farmacêutico | Garantia de integridade de embalagens e equipamentos de fabricação estéreis. |

| Aeroespacial | Teste de componentes críticos para resistência à pressão. |

| Alimentação e Bebidas | Garantia de que os sistemas de vacuo em embalagens possam manter frescura e evitar contaminação. |

| Indústria Química | Detecção de vazamentos em processos de produção onde substâncias tóxicas estão presentes. |

Escolhendo o Detector de Vazamento Certo

A escolha de um detector de vazamento de vácuo adequado depende de vários fatores, incluindo o tipo de sistema, o material do qual o sistema é feito, o nível de precisão necessário e o ambiente de operação. É crucial considerar se o sistema que está sendo testado lida com gases inflamáveis, pois isso pode influenciar o tipo de detector mais seguro a ser usado. Além disso, outros fatores, como a temperatura e a pressão operacionais do sistema, devem ser levados em conta para garantir que o detector escolhido não apenas funcione conforme o esperado, mas também dure por um período considerável sem necessidade de manutenção constante.

Antes de adquirir um detector, é recomendável realizar uma análise preliminar da instalação existente para entender melhor as necessidades específicas. Sempre que possível, testar o detector em condições que simulem o uso real pode oferecer insights valiosos sobre sua eficácia. Fornecedores podem oferecer demonstrações e amostras que podem ajudar na tomada de decisões mais informadas sobre qual tecnologia de detecção atende melhor às necessidades do negócio.

Manutenção e Calibração dos Detectores

A manutenção e calibração regular dos detectores de vazamento de vácuo são cruciais para garantir que eles funcionem de forma eficaz e permaneçam precisos ao longo do tempo. O ambiente em que os detectores operam pode afetar seu desempenho, e fatores como temperatura, umidade e presença de contaminantes no ar podem influenciar as leituras.

Idealmente, os dispositivos devem ser calibrados de acordo com as especificações do fabricante, e deve-se seguir um cronograma de manutenção baseado no uso do equipamento e nas exigências da aplicação. A manutenção preventiva pode incluir a limpeza dos sensores, a verificação de todas as conexões e a realização de testes de funcionalidade periódicos. As empresas devem manter registros detalhados de todas as manutenções e calibrações para atender aos requisitos regulatórios e de auditoria.

FAQs

- Quais tipos de detectores de vazamento existem? Existem detectores baseados em hélio, detectores de laser, detectores eletrônicos e métodos de ultrassom, entre outros, cada um adequado a diferentes tipos de aplicações.

- Por que o hélio é usado em testes de vazamento? O hélio tem átomos pequenos e é inerte, tornando-se ideal para revelação de pequenos vazamentos e não interferir com o material testado.

- É possível detectar vazamentos pequenos? Sim, detectores modernos são capazes de identificar vazamentos extremamente pequenos que não seriam detectáveis por métodos tradicionais.

- Qual é a frequência de manutenção necessária para os detectores de vazamento? A frequência de manutenção depende do uso, mas recomenda-se que a calibração e a verificação sejam feitas pelo menos uma vez a cada seis meses.

- Os detectores de vazamento emitem algum tipo de alarme? Sim, muitos detectores modernos possuem alarmes visuais e sonoros que são ativados quando um vazamento é detectado, alertando imediatamente os operadores para tomarem ações corretivas.

- Posso usar o mesmo detector para diferentes aplicações? Embora alguns detectores sejam versáteis, cada aplicação pode exigir especificações diferentes para otimização do desempenho. É recomendável ter dispositivos específicos para aplicações críticas.

Em conclusão, os detectores de vazamento de vácuo são instrumentos críticos na manutenção da segurança e eficiência de sistemas industriais complexos. Sua capacidade de identificar rapidamente problemas potenciais antes que afetem a operação é o que os torna uma ferramenta indispensável na engenharia e manutenção industrial moderna. Seja no setor aéreo, automotivo, ou farmacêutico, o uso correto desses detectores pode impedir acidentes, economizar recursos e tempo, e garantir padrões de qualidade e segurança de alto nível. O avanço contínuo na tecnologia de detecção de vazamentos promete melhorias constantes na eficácia e na precisão, o que se traduz em um ambiente de trabalho mais seguro e uma operação mais confiável.