A Importância da Manutenção Preventiva Industrial

Manutenção Preventiva Industrial é fundamental para garantir a eficiência dos processos e evitar paradas não planejadas. Trata-se de uma abordagem estratégica que compreende uma série de ações planejadas visando o bom funcionamento das máquinas e equipamentos, prolongando a sua vida útil e reduzindo custos de manutenção corretiva.

O Que é Manutenção Preventiva Industrial?

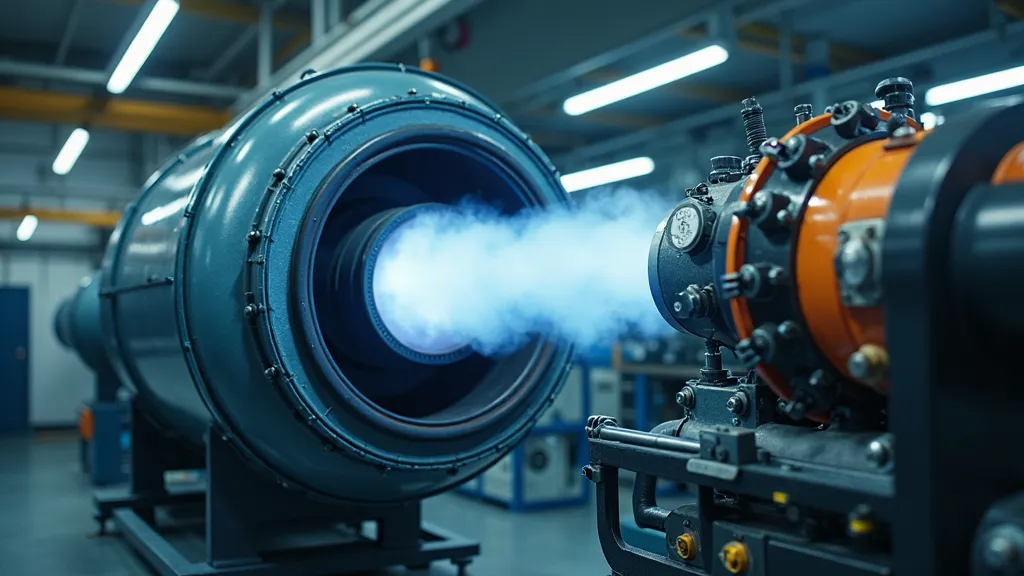

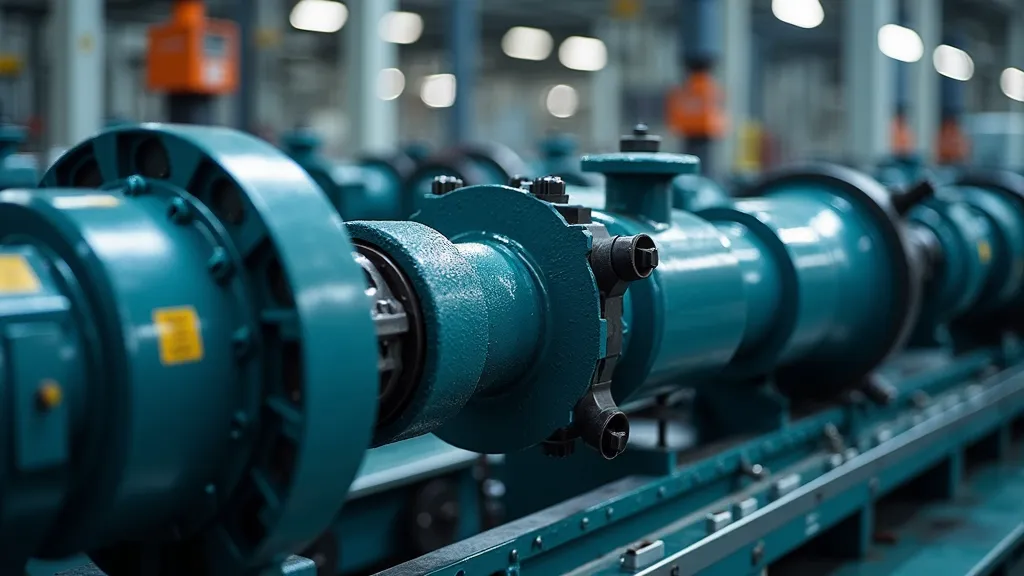

A Manutenção Preventiva Industrial é uma estratégia utilizada para evitar falhas no funcionamento de equipamentos e máquinas em indústrias. Esta abordagem abrange a realização sistemática de inspeções, ajustes, limpeza, testes e substituições de peças para garantir que todos os equipamentos estejam em condições ótimas de operação. Essa técnica é essencial em ambientes industriais, onde a falha de uma única máquina pode causar grandes perdas financeiras e atrasos na produção. Os processos de Manutenção Preventiva são projetados para serem parte de uma estratégia de gestão de ativos, que visa não apenas prolongar a vida útil dos equipamentos, mas também garantir a operação contínua e eficiente das instalações.

Histórico da Manutenção Preventiva

A prática da Manutenção Preventiva não é nova. Desde a Revolução Industrial, as empresas começaram a perceber a importância da manutenção regular de suas máquinas. No entanto, foi somente com a evolução da tecnologia e a crescente complexidade dos equipamentos que a abordagem de manutenção preventiva se tornou uma norma. No início, os métodos de manutenção eram rudimentares, baseando-se principalmente na experiência dos operadores. Hoje, a Manutenção Preventiva é apoiada por sistemas avançados, como a manutenção preditiva, que utiliza dados e análises para prever falhas antes que elas ocorram, proporcionando uma abordagem mais proativa.

Benefícios da Manutenção Preventiva

A principal vantagem da Manutenção Preventiva é a minimização de interrupções não planejadas, o que, por sua vez, melhora a eficiência operacional. Além disso, a prática prolonga a vida útil dos equipamentos, reduz os custos associados a reparos emergenciais e aumenta a segurança no ambiente de trabalho. Todos esses fatores contribuem para a melhoria da produtividade e a redução de custos a longo prazo. Outra vantagem significativa é a possibilidade de planejamento financeiro, uma vez que os custos de manutenção preventiva podem ser previstos e agendados, ao contrário dos custos inesperados que podem surgir de falhas inesperadas.

Outros Benefícios Adicionais

Além dos benefícios já mencionados, a Manutenção Preventiva oferece outros aspectos positivos, como:

- Melhoria na Qualidade do Produto: A manutenção regular pode evitar falhas que comprometam a qualidade dos produtos fabricados.

- Aumento da Segurança: Equipamentos bem mantidos são menos propensos a causar acidentes, garantindo um ambiente de trabalho mais seguro.

- Redução do Tempo de Inatividade: Com a diminuição das falhas não planejadas, o tempo de inatividade da produção é reduzido, aumentando a eficiência da linha de produção.

- Aumento da Satisfação do Cliente: A entrega pontual e a qualidade alta do produto levam a uma maior satisfação do cliente, gerando fidelização e retorno sobre o investimento.

Implementação da Manutenção Preventiva

Para implementar Manutenção Preventiva de maneira eficaz, é necessário planejar e executar um cronograma detalhado de inspeções e manutenções. Este plano deve ser ajustado conforme a criticidade dos equipamentos e as condições de uso, além de incluir treinamento adequado para os funcionários responsáveis pela execução das manutenções. A comunicação também desempenha um papel vital; é essencial que todos os membros da equipe estejam cientes dos procedimentos de manutenção e das expectativas que se seguem a esses processos.

Etapas para Implementação Eficaz

A implementação da Manutenção Preventiva pode ser dividida em várias etapas:

- Inventário de Equipamentos: Faça um levantamento de todos os equipamentos e máquinas que requerem manutenção. Isso inclui identificação, localização e condição atual.

- Definição de Padrões de Manutenção: Cada equipamento deve ter um padrão de manutenção que envolva frequência das manutenções, tipos de manutenção necessária e critérios de sucesso.

- Elaboração do Cronograma de Manutenção: Com base nas definições de padrões, elabore um cronograma que detalhe quando cada manutenção deve ocorrer e quem será responsável.

- Treinamento da Equipe: Realize treinamentos regulares para garantir que todos os funcionários estejam atualizados com as melhores práticas e técnicas de manutenção.

- Monitoramento e Avaliação: Após a execução, monitore o desempenho dos equipamentos e avalie a eficácia do programa de manutenção. Ajustes devem ser feitos conforme necessário.

Comparação: Manutenção Preventiva vs. Manutenção Corretiva

| Aspecto | Manutenção Preventiva | Manutenção Corretiva |

|---|---|---|

| Objetivo | Evitar falhas | Reparar falhas |

| Custo | Investimento antecipado | Custo elevado a curto prazo |

| Interrupções | Planejadas e curtas | Não planejadas e longas |

| Foco | Prevenção e planejamento | Reação e correção |

| Dificuldade de Gestão | Relativamente simples, com cronograma visível | Imprevisível, baseada em emergências |

| Exemplo de Ação | Troca de óleo e filtros a cada 3 meses | Reparo após falha mecânica |

Dicas de Sucesso para a Manutenção Preventiva

Para garantir o sucesso de um programa de Manutenção Preventiva, é essencial contar com gestores bem treinados e comprometidos com a prática. Além disso, deve-se investir em tecnologia para monitorar o desempenho dos equipamentos em tempo real e usar softwares de gestão que auxiliem na organização das atividades de manutenção. Também é crucial fomentar uma cultura de manutenção dentro da empresa, onde todos os funcionários se sintam responsáveis pelo estado dos equipamentos e pela qualidade do trabalho que realizam.

Iniciativas Tecnológicas para Suporte à Manutenção Preventiva

Atualmente, muitas tecnologias estão disponíveis para apoiar a implementação de programas de Manutenção Preventiva. Abaixo, algumas dessas tecnologias:

- Internet das Coisas (IoT): Sensores conectados podem monitorar as condições dos equipamentos em tempo real, alertando os operadores para a necessidade de manutenção antes que problemas realmente ocorram.

- Software de Gestão de Ativos: Ferramentas de software podem simplificar o agendamento de manutenções, manter registros de serviço e analisar dados de performance para ajustes futuros.

- Realidade Aumentada (AR): Operadores podem usar AR para visualizar orientações de manutenção sobre os equipamentos em tempo real, facilitando diagnósticos e possíveis reparos.

- Manutenção Preditiva: Uso de algoritmos de aprendizado de máquina e inteligência artificial para prever falhas com base em dados históricos e condições operacionais.

Casos de Sucesso em Manutenção Preventiva

Empresas ao redor do mundo têm adotado a Manutenção Preventiva Industrial e colhido excelentes resultados. Multinacionais do setor automotivo e de energia, por exemplo, conseguiram reduzir significativamente seus custos de operação e aumentar a durabilidade de seus equipamentos implementando soluções de manutenção preditiva avançada. Esses casos exemplificam como a abordagem proativa se traduz em retorno financeiro e melhoria continua dos processos operacionais.

Estudos de Caso

Vejamos alguns exemplos de empresas que implementaram com sucesso a Manutenção Preventiva:

Setor Automotivo

Uma montadora de veículos global implementou um sistema de Manutenção Preventiva que integra sensores IoT em suas máquinas de produção. Com essa tecnologia, a empresa foi capaz de monitorar condições críticas em tempo real, como vibrações e temperaturas. Como resultado, a montadora reduziu suas paradas não programadas em 30%, economizando milhões em custos de produção e aumentando a eficiência geral.

Indústria de Energia

Uma empresa de energia renovável, com um portfólio de turbinas eólicas, adotou um programa de Manutenção Preventiva que incluía inspeções regulares e análise de desempenho por meio de software especializado. Esta abordagem permitiu à empresa prever e evitar falhas críticas, aumentando a produção de energia e reduzindo os custos operacionais em 25% ao longo de três anos.

Indústria Alimentícia

Uma fábrica de processamento de alimentos implementou a Manutenção Preventiva não apenas para garantir a continuidade operacional, mas também para atender a regulamentações de qualidade e segurança. Ao programar paradas para manutenção de equipamentos-chave, a empresa conseguiu manter a qualidade do produto e reduzir o desperdício, resultando em um aumento significativo na satisfação do cliente.

Conclusão

A Manutenção Preventiva Industrial é um componente essencial para a prosperidade das indústrias modernas. Através de um planejamento adequado e implementação rigorosa, as empresas podem sustentar uma produção eficiente, segura e econômica, garantindo competitividade no mercado e sustentabilidade a longo prazo. À medida que mais empresas adotam esta abordagem, é vital que continuem a inovar e a buscar tecnologias que agilizem e tornem a manutenção mais eficaz, abrangendo não apenas a prevenção, mas também a predição de falhas.

FAQs

1. O que é Manutenção Preventiva Industrial?

É uma estratégia que foca na revisão, manutenção e conservação sistemática de equipamentos para evitar falhas.

2. Por que é importante?

Evita falhas inesperadas, prolonga a vida útil dos equipamentos e reduz custos de manutenção corretiva.

3. Como implementar de forma eficaz?

Planejando cronogramas detalhados de manutenção, treinamento adequado e uso de tecnologia de monitoramento.

4. Exemplos de sucesso?

Veja empresas de setores como automotivo e de energia, que conseguiram eficientemente reduzir custos e aumentar a durabilidade dos equipamentos.

5. Quais tecnologias apoiam a Manutenção Preventiva?

Tecnologias como IoT, softwares de gestão, realidade aumentada e manutenção preditiva são fundamentais para a eficácia desse tipo de manutenção.

6. Como medir a eficácia de um programa de Manutenção Preventiva?

A eficácia pode ser avaliada por meio de indicadores-chave de desempenho (KPIs), como tempo de inatividade, custo de manutenção e eficiência geral do equipamento (OEE).

7. Quais são os principais desafios da Manutenção Preventiva?

Dentre os desafios estão a resistência à mudança na cultura organizacional, a necessidade de treinamento contínuo e a integração de novas tecnologias no processo de manutenção.

8. A Manutenção Preventiva é aplicável em todas as indústrias?

Sim, a Manutenção Preventiva pode ser aplicável em diversas indústrias, desde manufatura até serviços, adaptando-se às necessidades e especificidades de cada setor.