Importância da Manutenção Preventiva Industrial

A manutenção preventiva industrial é uma estratégia crucial para assegurar a operação eficiente e segura dos equipamentos em instalações industriais. Ela visa antecipar problemas e desgastes, diminuindo paradas de máquinas e potencializando a longevidade dos ativos. Este artigo explora conceitos fundamentais, vantagens e boas práticas associadas a essa abordagem essencial no ambiente industrial moderno.

Entendendo a Manutenção Preventiva Industrial

No universo da indústria, garantir a continuidade operacional é vital para a competitividade e lucratividade das empresas. A manutenção preventiva industrial desempenha um papel fundamental nesse contexto, atuando como uma estratégia proativa de detecção e resolução de problemas antes que eles provoquem paradas inesperadas ou avarias maiores. Esta prática se concentra em realizar inspeções regulares e manutenções programadas de equipamentos e sistemas, permitindo a identificação precoce de desgastes ou anomalias. Além disso, a implementação eficaz do programa de manutenção preventiva pode resultar em uma significativa redução de riscos operacionais e na otimização de processos produtivos.

Por Que Investir em Manutenção Preventiva?

A escolha por investir na manutenção preventiva industrial traz uma série de benefícios tangíveis para as companhias. Dentre os principais, destacam-se:

- Redução de Custos: Ao prevenir falhas catastróficas, a manutenção preventiva ajuda a evitar custos elevados com reparos emergenciais e substituições de equipamentos. Um estudo através de dados históricos de empresas que adotam essa prática regularmente indica que a relação entre o investimento em manutenção e a redução de despesas é extremamente positiva, podendo chegar a economias de até 30% no total de gastos operacionais.

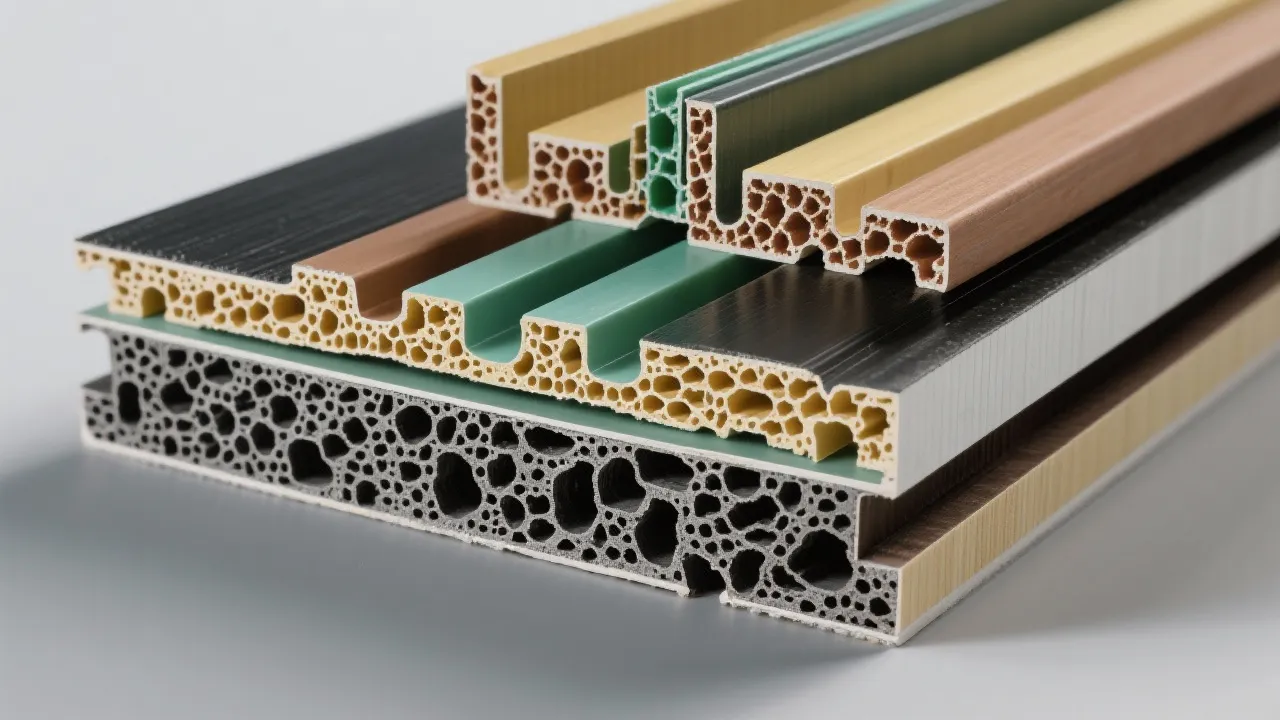

- Aumento da Vida Útil dos Equipamentos: A prática correta de manutenção prolonga a vida útil dos ativos, maximizando o retorno sobre o investimento realizado em equipamentos. Por exemplo, máquinas que recebem manutenção regular tendem a ter uma vida útil prolongada em comparação com aquelas que não a recebem, resultando em investimentos mais sustentáveis a longo prazo.

- Eficiência Operacional: Mantendo o maquinário em perfeito estado, a produção se mantém no cronograma, minimizando as perdas associadas a paradas. O aumento da eficiência se traduz em maior capacidade produtiva e menor custo por unidade produzida, reforçando a competitividade da empresa no mercado.

- Segurança: Equipamentos bem mantidos são menos propensos a falhar, reduzindo o risco de acidentes de trabalho. A segurança no ambiente industrial não é apenas uma obrigação legal, mas também um imperativo moral e ético, contribuindo para um clima organizacional positivo.

- Conformidade com Normas Regulamentares: A manutenção preventiva assegura que os equipamentos estejam em conformidade com as leis e regulamentos de segurança e saúde ocupacional, evitando penalidades e potenciais paralisações.

Como Implementar um Programa de Manutenção Preventiva Eficaz?

A implementação de um programa de manutenção preventiva industrial deve ser estruturada e personalizada para atender às necessidades específicas de cada instalação. Abaixo, são destacados passos fundamentais para desenvolver uma estratégia eficaz:

- Inventário de Equipamentos: Liste e classifique todo o maquinário e sistemas críticos da instalação. Essa etapa é crucial para entender quais ativos são vitais para a operação e quais necessitam de atenção prioritária.

- Desenvolvimento de Checklists: Crie listas de verificação detalhadas para inspeções periódicas e manutenção de cada equipamento. Estas listas devem ser adaptadas às especificações de cada máquina e suas condições operacionais para garantir que todos os aspectos relevantes sejam considerados durante as avaliações.

- Formação de Equipe Técnica: Treine uma equipe qualificada para realizar e monitorar as atividades de manutenção. Investir em capacitação técnica é uma maneira de garantir que a manutenção seja realizada com eficiência, sempre seguindo as melhores práticas de mercado.

- Plano de Manutenção: Estabeleça um cronograma que detalhe as atividades preventivas, considerando a criticidade e o histórico de cada equipamento. O planejamento deve incluir frequência, responsáveis e métricas de desempenho.

- Monitoramento Contínuo: Utilize sistemas de monitoramento em tempo real para detectar anomalias de operação e ajustar as ações preventivas conforme necessário. Ferramentas de Internet das Coisas (IoT) e inteligência artificial podem ser utilizadas para melhorar a previsão de falhas e otimizar as operações de manutenção.

- Documentação e Análise de Dados: Registre todas as atividades de manutenção e suas respectivas análises. Uma boa gestão de dados permite identificar tendências, pontos críticos e fazer ajustes contínuos nas estratégias de manutenção.

- Feedback da Equipe: Incentive a equipe técnica a fornecer feedback contínuo sobre o funcionamento dos equipamentos e sobre a eficácia das práticas de manutenção. Essa comunicação pode levar a melhorias significativas nas ações de manutenção.

- Avaliação e Ajustes no Programa: Realize análises periódicas da eficácia do programa de manutenção preventiva e faça ajustes conforme necessário. Avaliar o impacto das ações de manutenção no desempenho produtivo é a base para ações de melhoria contínua.

Tabela Comparativa de Métodos de Manutenção

| Método | Vantagens | Desvantagens |

|---|---|---|

| Manutenção Preventiva | Reduz paradas não planejadas, melhora a segurança e a longevidade dos equipamentos. | Requer investimento inicial e planejamento detalhado. |

| Manutenção Corretiva | Baixo custo inicial, reparos apenas quando necessários. | Maior risco de paradas, custos elevados em caso de falhas catastróficas. |

| Manutenção Preditiva | Monitora a condição dos equipamentos em tempo real, reduz as intervenções desnecessárias. | Custo elevado para implementação da tecnologia e treinamento especializado. |

Perguntas Frequentes

1. Qual a diferença entre manutenção preventiva e preditiva?

A manutenção preventiva baseia-se em uma agenda regular de inspeções e serviços, enquanto a manutenção preditiva utiliza dados do equipamento para prever quando a manutenção será necessária. Esse tipo de manutenção preditiva muitas vezes se baseia em análises de desempenho e uso de tecnologias como sensores e sistemas de monitoramento remoto.

2. Com que frequência devo realizar a manutenção preventiva?

A frequência pode variar de acordo com o equipamento e suas condições de operação, mas geralmente inclui manutenções mensais, trimestrais ou semestrais. É recomendável consultar as diretrizes dos fabricantes e realizar uma análise histórica de falhas para determinar a melhor estratégia de frequência.

3. Quais são os primeiros passos para implementar manutenção preventiva?

Os passos iniciais incluem a realização de um inventário de equipamentos, desenvolvimento de um plano detalhado e formação de uma equipe técnica capacitada. Além disso, a definição de indicadores-chave de desempenho (KPIs) para o programa pode ajudar a monitorar sua eficácia ao longo do tempo.

4. Que papel a tecnologia pode desempenhar na manutenção preventiva?

A tecnologia tem um papel gigante na melhoria da manutenção preventiva. Sistemas de gestão de manutenção assistida por computadores (CMMS) são exemplos de ferramentas que ajudam a organizar e programar manutenções, permitindo uma abordagem mais eficiente. Além disso, tecnologias emergentes, como machine learning e big data, estão começando a transformar a forma como a manutenção preventiva é abordada, permitindo análises preditivas mais precisas.

5. Como calcular o retorno sobre investimento (ROI) de um programa de manutenção preventiva?

O ROI de um programa de manutenção preventiva pode ser calculado comparando-se os custos da manutenção com a redução dos custos com falhas e paradas não planejadas. O cálculo pode incluir uma análise detalhada de custos de manutenção, gastos diretos e indiretos, produtividade perdida durante paradas e outras variáveis que afetam o desempenho financeiro da empresa.

No cada vez mais competitivo ambiente industrial, a manutenção preventiva industrial torna-se uma aliada essencial para o sucesso dos negócios, garantindo não apenas a eficiência operacional, mas também a segurança e a longevidade dos ativos, fortalecendo assim a posição das empresas no mercado. Com a crescente automação e a integração de tecnologia, as empresas que investem em programas de manutenção preventiva estão mais bem posicionadas para enfrentar os desafios futuros e alcançarem um desempenho otimizado.

Exemplos Reais de Implementação de Manutenção Preventiva

Ao longo dos anos, diversas indústrias têm integrado programas de manutenção preventiva com resultados impressionantes. Aqui estão alguns exemplos emblemáticos:

1. Indústria Automobilística

Uma das maiores montadoras do mundo, conhecida por sua eficiência, implementou um robusto programa de manutenção preventiva nas linhas de montagem. Com checklists diários e inspeções programadas, a empresa foi capaz de reduzir as quebras de equipamentos em mais de 40%. Este esforço resultou não apenas em diminuição de custos, mas também em maior flexibilidade de produção, permitindo que a empresa respondesse rapidamente a flutuações na demanda.

2. Indústria de Alimentos e Bebidas

Em uma planta de bebidas, foi introduzido um sistema de monitoramento em tempo real que coletava dados sobre a operação das máquinas. Com base nessas informações, a equipe de manutenção pode prever falhas e agir antes que elas ocorressem, levando a uma redução de 30% no tempo de inatividade e um aumento na qualidade do produto final. A planta agora opera com um padrão de eficiência nunca antes alcançado.

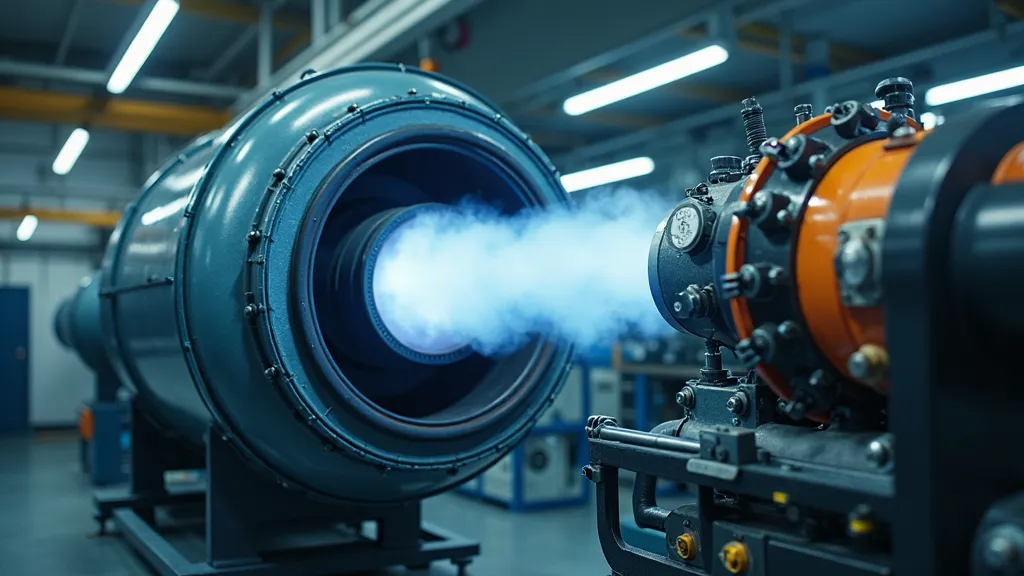

3. Setor de Energia

Uma empresa de energia que opera várias usinas térmicas implementou um sofisticado sistema de gestão de manutenção que incluía manutenção preventiva e preditiva. Com investimentos em tecnologia, os técnicos puderam monitorar vibrações e temperaturas em tempo real, levando a uma economia significativa em paradas de manutenção não programadas. A empresa constatou não só a redução em paradas, mas também melhorias significativas na eficiência operacional geral, resultando em economias de milhões de reais por ano.

Desafios na Implementação de Manutenção Preventiva

Apesar dos benefícios, a implementação de manutenção preventiva não é isenta de desafios. Aqui estão alguns dos obstáculos comuns que as empresas enfrentam:

1. Resistência à Mudança

Um dos maiores desafios é a resistência à mudança por parte da equipe. Muitas vezes, as pessoas estão acostumadas a operar dentro de processos antigos e podem sentir-se inseguras ou desconfortáveis com novas práticas de manutenção. Para mitigar isso, é fundamental incluir a equipe no processo de transição, promovendo treinamentos e esclarecendo como a nova abordagem trará benefícios para todos.

2. Custos Iniciais Elevados

A introdução de um programa estruturado de manutenção preventiva pode exigir um investimento inicial significativo. Isso pode incluir a compra de ferramentas, software e a contratação de pessoal qualificado. No entanto, é importante ver isso como um investimento e não como um custo, visto que os retornos em termos de eficiência operacional superior e redução de falhas podem compensar largamente o investimento feito.

3. Falta de Dados Históricos

Para definir melhores práticas de manutenção e prever falhas, as empresas precisam de dados históricos sobre o desempenho do equipamento. Numa instalação que não acompanha esses dados, pode ser um desafio criar um cronograma eficaz de manutenção preventiva. A solução pode incluir a coleta retroativa de dados e o uso de inteligência artificial para modelar cenários e prever falhas.

4. Integração de Sistemas

Em ambientes industriais complexos, onde muitos sistemas diferentes estão em uso, integrar todos os dados para um programa de manutenção pode ser desafiador. A falta de interoperabilidade entre softwares de gestão e sistemas de monitoramento pode dificultar a lucidez e a eficácia do programa de manutenção preventiva. Investir em soluções que garantam a integração pode ser um passo para vencer esse desafio.

Conclusão

A manutenção preventiva industrial é uma estratégia indispensável para empresas que buscam não só eficiência operacional, mas também segurança e rentabilidade a longo prazo. Ao criar um programa que leve em conta características específicas de cada equipamento e às necessidades da organização, as empresas podem conquistar uma vantagem competitiva no mercado. O uso crescente de tecnologia e a integração de novas práticas de gestão farão cada vez mais parte desse contexto, permitindo que as empresas se adaptem às novas demandas do setor e assegurem que seus equipamentos operem com máxima eficiência. Em conclusão, a manutenção preventiva não deve ser encarada apenas como uma tarefa a ser cumprida, mas como um elemento estratégico para o sucesso contínuo em um cenário industrial dinâmico e desafiador.