Manutenção Preventiva Industrial: Guia Completo

A manutenção preventiva industrial é uma prática essencial para garantir a eficiência e longevidade dos equipamentos industriais. Este guia oferece uma análise detalhada das melhores práticas, benefícios e estratégias de manutenção preventiva em ambientes industriais, destacando sua importância para a redução de custos operacionais e aumento da produtividade.

O que é Manutenção Preventiva Industrial?

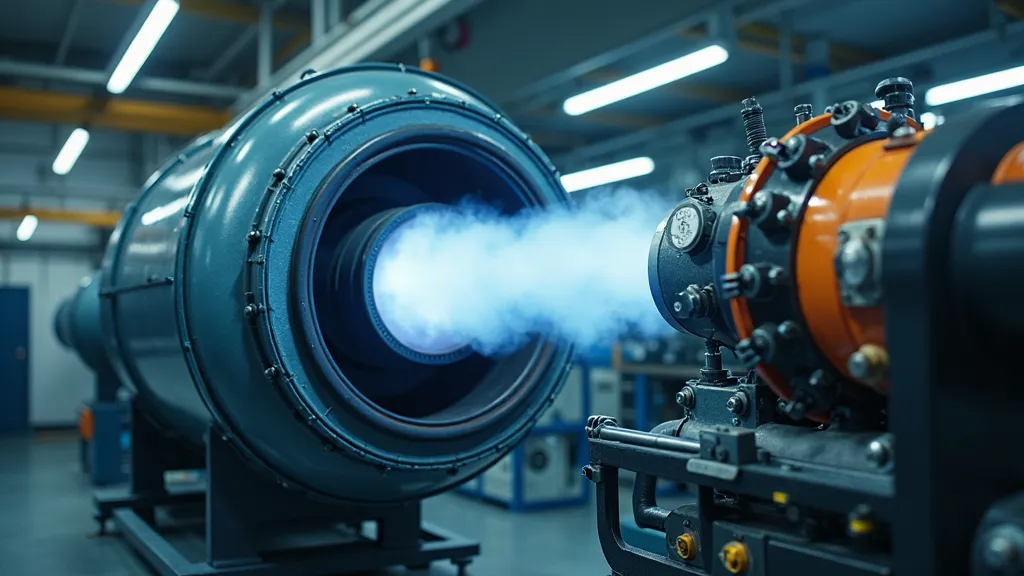

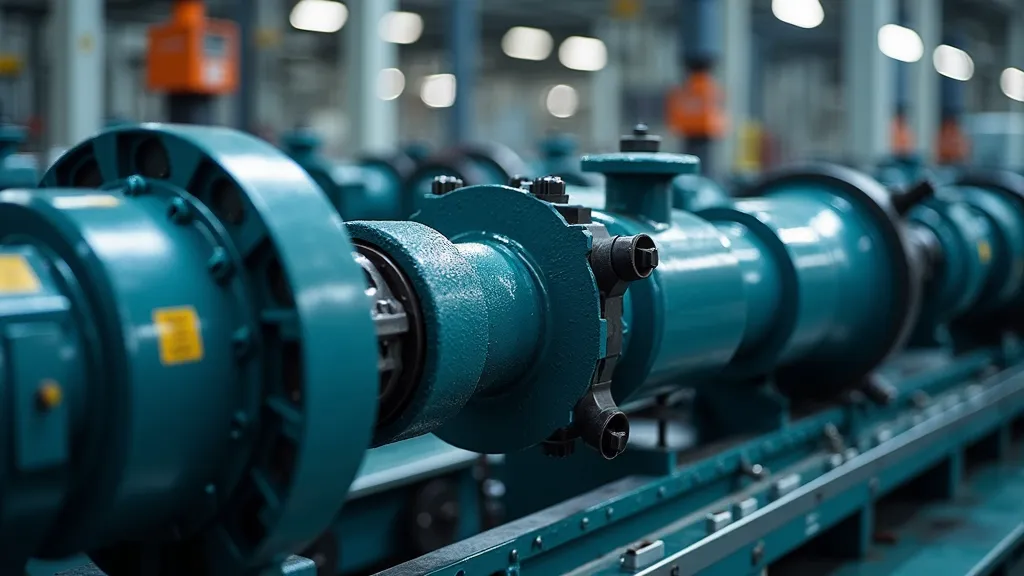

A manutenção preventiva industrial refere-se a um conjunto de práticas e técnicas projetadas para prevenir falhas e avarias em máquinas e equipamentos dentro de um ambiente industrial. Esta abordagem proativa busca garantir o funcionamento contínuo dos sistemas, evitando as paradas não planejadas que podem causar prejuízos significativos. A manutenção preventiva é planejada com base em intervalos de tempo específicos e/ou na utilização do equipamento, garantindo assim que as máquinas sejam mantidas em condições operacionais ideais.

Importância da Manutenção Preventiva

Investir em manutenção preventiva é fundamental para empresas que desejam maximizar a produtividade e minimizar custos. A implementação eficaz dessas práticas não só reduz o tempo de inatividade, mas também prolonga a vida útil dos equipamentos, melhora a segurança operacional e otimiza o desempenho geral da planta. Com a manutenção preventiva, as empresas podem identificar e corrigir problemas potenciais antes que eles se tornem falhas críticas, promovendo um ambiente de trabalho mais seguro e eficiente para os colaboradores.

Benefícios da Manutenção Preventiva

- Redução de Custos: Apesar do investimento inicial, a manutenção preventiva reduz drasticamente os custos associados a reparos emergenciais e substituições de equipamentos. Com o tempo, esses custos podem acumular-se, tornando a manutenção preventiva uma alternativa financeiramente mais viável.

- Aumento da Eficiência: Equipamentos bem mantidos operam com maior eficiência, resultando em produtividade melhorada. Isso se reflete não apenas na quantia de produção, mas também na qualidade do que está sendo produzido, pois máquinas em geral funcionam de forma otimizada.

- Segurança Melhorada: Inspeções regulares e manutenção reduzem o risco de acidentes industriais. Ao assegurar que todos os sistemas estão funcionando adequadamente, a manutenção preventiva contribui para a proteção dos colaboradores e minimiza a possibilidade de incidentes que podem resultar em danos pessoais ou materiais.

- Consciência Verde: Com uma operação mais eficiente, a manutenção preventiva também pode levar à redução do consumo de energia e diminuição de resíduos, alinhando-se com iniciativas de sustentabilidade. Isso é cada vez mais valorizado pelas empresas que buscam reduzir sua pegada ambiental.

- Melhoria na Moral dos Funcionários: Um ambiente de trabalho seguro e eficiente resulta em maior satisfação dos colaboradores. Funcionários que trabalham com equipamentos adequadamente mantidos se sentem mais valorizados e tendem a demonstrar maior comprometimento e produtividade.

Etapas da Manutenção Preventiva

Para implementar um programa de manutenção preventiva, é importante seguir algumas etapas essenciais. Aqui está um guia passo a passo:

- Avaliação Inicial: Realizar uma análise completa dos equipamentos e determinar quais necessitam de manutenção regular. É fundamental identificar os pontos críticos que podem impactar a produção e priorizar esses ativos.

- Cronograma de Manutenção: Desenvolver um calendário de manutenção considerando a criticidade de cada equipamento. Esse cronograma deve levar em conta não apenas a utilização, mas também os períodos em que a produção é baixa, permitindo manutenção sem comprometer a operação.

- Execução dos Procedimentos: Realizar inspeções e atualizações conforme o cronograma estabelecido. Este passo é vital e deve envolver a utilização de checklists e protocolos de segurança para garantir que todas as etapas sejam seguidas corretamente.

- Registro e Monitoramento: Manter registros precisos de todas as atividades de manutenção para análise e melhoria contínua. A documentação é essencial para identificar tendências, avaliar a eficácia do programa de manutenção e fazer ajustes quando necessário.

- Revisão Contínua: Periodicamente, revisar e atualizar o programa de manutenção preventiva com base nos dados coletados. É importante adaptá-lo às novas necessidades ou tecnologias que possam surgir durante o processo operacional.

Técnicas e Ferramentas Utilizadas

Na manutenção preventiva, várias técnicas e ferramentas são empregadas, incluindo:

- Inspeções Visuais: Observação regular dos equipamentos para identificar desgaste ou danos. Essas inspeções ajudam a detectar problemas antes que se tornem críticos.

- Análise de Vibração: Utilização de sensores para detectar mudanças nas vibrações que podem indicar falhas iminentes. Com esta técnica, é possível monitorar a condição dos rolamentos, acoplamentos e outros componentes rotativos.

- Termografia: Uso de câmeras infravermelhas para identificar anomalias térmicas em equipamentos elétricos. Essa técnica permite identificar pontos quentes que podem indicar um problema elétrico ou mecânico antes que ele cause falhas.

- Lubrificação Adequada: A lubrificação regular e adequada é essencial para o funcionamento suave de equipamentos. A escolha do lubrificante certo, bem como a determinação do intervalo adequado de aplicação, podem evitar o desgaste prematuro e falhas de componentes.

- Teste de Desempenho: Realizar testes regulares para avaliar o desempenho dos equipamentos e identificação de possíveis necessidades de reparo ou substituição.

Desafios da Implementação

Apesar dos benefícios, a implementação da manutenção preventiva pode enfrentar desafios como:

- Custo Inicial: O investimento inicial em tecnologias e treinamento pode parecer elevado. Porém, deve-se considerar que o custo associado à falta de manutenção pode ser exponencialmente maior a longo prazo.

- Resistência Cultural: Algumas organizações podem apresentar resistência a mudanças em suas práticas operacionais estabelecidas. Para contornar isso, pode ser necessário investir em treinamentos e workshops para sensibilizar todos os colaboradores sobre os benefícios da manutenção preventiva.

- Planejamento e Execução do Cronograma: Criar um cronograma eficaz que não sobrecarregue a equipe nem interfira nas operações é um desafio significativo. É importante encontrar o equilíbrio entre as necessidades de produção e as atividades de manutenção.

Medição de Sucesso

Para determinar o sucesso de um programa de manutenção preventiva, deve-se considerar métricas específicas, como:

- Tempo de Inatividade Reduzido: Comparar o tempo de inatividade antes e após a implementação. Este é um indicador direto da eficácia do programa.

- Custo de Manutenção: Analisar a diminuição dos custos gerais de manutenção ao longo do tempo, ajudando a justificar o investimento inicial em estratégias de manutenção.

- Taxa de Falhas: Mensurar a quantidade de falhas que ocorrem após a implementação do programa. Uma redução nessa taxa é um sinal claro de que a manutenção preventiva está funcionando.

- Satisfação do Funcionário: Pesquisas de satisfação podem ajudar a entender como os colaboradores percebem o ambiente de trabalho e a eficácia dos equipamentos.

- Retorno sobre Investimento (ROI): Calcular o ROI da manutenção preventiva em relação a investimentos realizados em tecnologia e treinamento é crucial para a avaliação do sucesso.

Casos de Sucesso

Muitas empresas que adotaram manutenção preventiva relatam melhorias significativas. Por exemplo, uma fábrica de automóveis conhecida conseguiu reduzir o tempo de inatividade em 30% após a implementação de um programa robusto de manutenção preventiva. Outro exemplo é uma planta de processo químico que, ao adotar uma estratégia diferenciada de manutenção, foi capaz de aumentar sua produção em 15% e reduzir os custos de energia em 20% dentro do primeiro ano.

Além disso, uma empresa de manufatura de componentes eletrônicos conseguiu minimizar os custos operacionais em até 25% ao implementar um procedimento de verificação semanal e manutenção regular de suas máquinas. Com isso, não apenas melhorou a confiabilidade dos equipamentos, mas também a qualidade dos produtos finais.

FAQs

- O que é manutenção preventiva? É um conjunto de práticas para manter equipamentos em bom estado e evitar falhas. Envolve inspeções regulares e cuidados planejados para antecipar problemas.

- Por que a manutenção preventiva é importante? Aumenta a vida útil do equipamento, melhora a segurança e reduz custos operacionais. Ao evitar falhas, assegura a continuidade das operações e a qualidade dos produtos.

- Qual é a diferença entre manutenção preventiva e corretiva? A preventiva é planejada para evitar falhas, enquanto a corretiva é realizada após falhas já terem ocorrido, muitas vezes resultando em custos mais altos e interrupções de produção.

- Com que frequência a manutenção preventiva deve ser realizada? A frequência depende do tipo de equipamento e da intensidade de uso. Algumas máquinas podem exigir verificações semanais, enquanto outras podem ser inspecionadas mensalmente ou trimestralmente.

- Que tipo de registros eu preciso manter? É essencial manter registros detalhados de todas as atividades de manutenção, incluindo data, tipo de serviço executado, peças trocadas, custos envolvidos e qualquer observação ou recomendação dos técnicos responsáveis.