Importância da Manutenção Preventiva Industrial

A manutenção preventiva industrial é uma abordagem planejada que visa prevenir falhas e maximizar a eficiência dos equipamentos. Ela representa um dos pilares fundamentais para garantir a continuidade operacional, reduzir custos e aumentar a vida útil das máquinas em processos industriais. Este artigo explora a relevância dessa prática, seus benefícios e os desafios enfrentados pelas indústrias para implementá-la efetivamente.

Introdução à Manutenção Preventiva Industrial

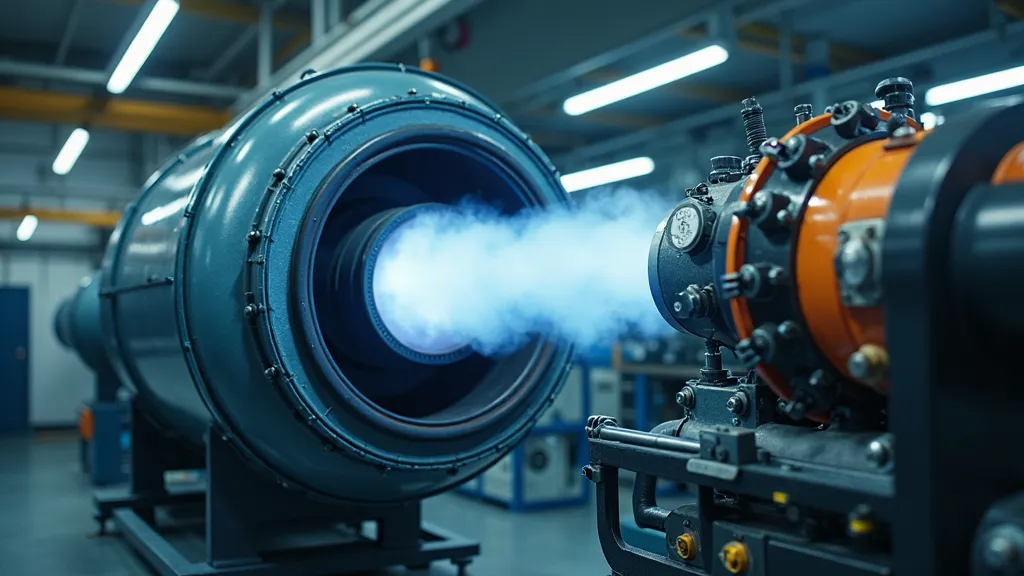

No mundo industrial moderno, a eficiência e a continuidade operacional são essenciais para o sucesso de qualquer empresa. Um dos métodos mais eficazes para garantir o funcionamento contínuo das operações é a manutenção preventiva industrial, uma abordagem estratégica projetada para minimizar o tempo de inatividade dos equipamentos e otimizar o desempenho das máquinas. Conforme as indústrias se tornam mais complexas, a necessidade de manter os equipamentos operacionais de maneira eficaz se torna cada vez mais crucial, pois uma falha pode resultar em perdas financeiras significativas e até mesmo em riscos para a segurança dos trabalhadores.

A manutenção preventiva não apenas preserva a funcionalidade dos ativos, mas também proporciona um ambiente de trabalho mais seguro e confiável. Este foco na manutenção não pode ser subestimado em um cenário econômico onde a competitividade é elevada e a margem de lucro tende a diminuir. Portanto, as empresas que implementam com sucesso a manutenção preventiva podem fazer uma diferença significativa em suas operações e em sua posição no mercado.

Benefícios da Manutenção Preventiva

Os benefícios da manutenção preventiva industrial são numerosos e significativos. Primeiramente, ela reduz o risco de falhas inesperadas no equipamento, permitindo que as empresas mantenham um cronograma de produção estável. Além disso, melhora a segurança no local de trabalho, pois máquinas bem mantidas têm menor probabilidade de sofrer avarias que possam levar a acidentes. O ambiente de trabalho também se torna mais confiável, o que pode aumentar a moral dos funcionários e reduzir a rotatividade de pessoal, uma vez que os trabalhadores sentem que estão operando um equipamento seguro e eficiente.

Outro benefício importante é a redução de custos a longo prazo. Embora a manutenção preventiva exija um investimento inicial em inspeções e reparos regulares, os custos são geralmente muito menores do que as despesas associadas às falhas repentinas e paradas prolongadas da linha de produção. Isso se traduz não apenas em menos tempo de inatividade, mas também em uma vida útil prolongada dos equipamentos, o que significa menor necessidade de compra de novos ativos e investimentos de capital.

A manutenção preventiva também pode contribuir para a melhoria no desempenho geral da produção. Equipamentos que são mantidos corretamente operam de maneira mais eficiente, o que pode resultar em maior produtividade e melhor qualidade do produto. Isto é especialmente verdadeiro em ambientes de produção onde a precisão é crucial. Um equipamento que falha frequentemente pode prejudicar a qualidade dos produtos, levando a uma maior taxa de rejeição e, consequentemente, a custos adicionais.

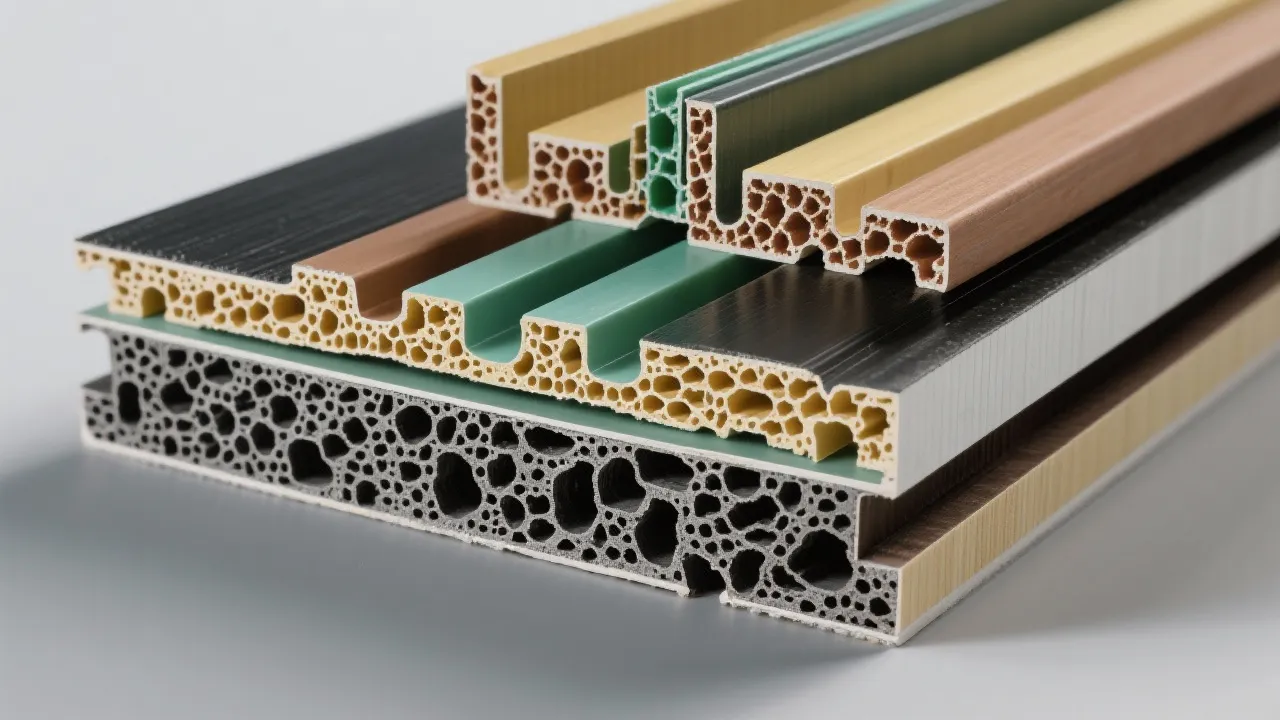

Além disso, a manutenção preventiva faz uso crescente de tecnologias modernas, como a Internet das Coisas (IoT), que permitem não apenas o monitoramento do estado dos equipamentos, mas também a coleta de dados valiosos que podem ajudar a prever quando uma máquina pode precisar de manutenção. Isso não só melhora a eficiência da manutenção, mas também pode revelar insights sobre os processos de produção que podem ser otimizados.

Implementação da Manutenção Preventiva

A implementação bem-sucedida de um programa de manutenção preventiva requer planejamento cuidadoso e metodologia. Isso inclui a criação de um calendário de inspeção detalhado, estabelecendo critérios para quando realizar verificações e reparos com base em dados históricos e recomendações dos fabricantes de equipamentos. A coesia entre os operadores e a equipe de manutenção é fundamental para garantir que todos estejam cientes dos requisitos de manutenção e dos cronogramas estabelecidos.

Para muitas empresas, a adoção de tecnologias e softwares de gestão de manutenção representa um passo crucial. Esses sistemas permitem a monitorização em tempo real do desempenho das máquinas e ajudam a prever falhas antes que ocorram, além de fornecerem relatórios detalhados que podem ser usados para otimizar planos de manutenção. Softwares de Gestão de Manutenção Computadorizada (CMMS) podem organizar informações sobre o histórico de manutenção, ajudando a equipe a tomar decisões mais informadas e proativas.

Além disso, a formação e o treinamento da equipe de manutenção não devem ser negligenciados. Investir no nível de conhecimento dos funcionários sobre as máquinas que operam e suas necessidades é um investimento que trará retornos. Programas de treinamento regulares e workshops podem ajudar os funcionários a se manterem atualizados sobre as melhores práticas e novas tecnologias. Isso não só garante que todos estejam capacitados para desempenhar suas funções, mas também fomenta uma cultura de segurança e qualidade.

A integração da manutenção preventiva com outras práticas de gestão, como gestão de qualidade e gestão de riscos operacionais, também pode aumentar a eficácia da manutenção. Uma abordagem holística que considera a interdependência entre processos pode resultar em eficiência e desempenho superiores de toda a operação.

Desafios na Manutenção Preventiva

Embora os benefícios sejam claros, a implementação da manutenção preventiva industrial não está isenta de desafios. Muitas empresas enfrentam dificuldades em alocar recursos humanos e financeiros adequados para a manutenção planejada. O compromisso constante com a manutenção preventiva pode ser difícil de manter, especialmente em um ambiente onde as pressões para reduzir custos são elevadas e a produção deve ser maximizada.

Além disso, a resistência à mudança e a falta de treinamento específico para as equipes de manutenção podem dificultar a adoção de práticas preventivas. Muitas vezes, as equipes estão tão focadas em atender à produção imediata que a manutenção preventiva é vista como um fardo ou uma interrupção, em vez de uma prioridade. Portanto, a comunicação clara sobre os benefícios da manutenção preventiva e o envolvimento ativo das equipes na implementação do planejamento pode ajudar a mitigar essa resistência.

A coleta e análise de dados também podem apresentar desafios. A precisão dos dados é crucial para a manutenção preditiva, e muitas empresas podem não ter sistemas adequados para capturar informações relevantes. Isso pode levar a decisões mal fundamentadas sobre quando e como realizar a manutenção. Investir em tecnologia e sistemas integrados pode ajudar a resolver esses problemas, mas também requer um investimento inicial significativo.

Outro desafio é a manutenção da padronização em uma instalação. À medida que as empresas crescem, a padronização dos processos de manutenção pode ser desafiadora. Com diferentes equipamentos e diversas equipes operando, às vezes surgem variações nas práticas de manutenção. As empresas devem se esforçar para criar procedimentos de manutenção bem documentados e assegurar que todos os membros da equipe sigam isso rigorosamente.

Comparação de Abordagens de Manutenção

| Abordagem | Descrição | Vantagens | Desvantagens |

|---|---|---|---|

| Manutenção Preventiva | Planejada com inspeções regulares para evitar falhas. | Reduz falhas e aumenta a vida útil; custo a longo prazo menor. | Requer investimento inicial e planejamento. |

| Manutenção Corretiva | Executada após a falha do equipamento. | Menor necessidade de planejamento prévio. | Custos elevados e risco de paradas não planejadas. |

| Manutenção Preditiva | Baseada em monitoramento contínuo e análise de dados. | Prevê falhas antes que ocorram. | Altamente dependente de tecnologia e dados precisos. |

| Manutenção Proativa | Foca em melhorar o desempenho do equipamento preventivamente. | Aumenta a disponibilidade de equipamentos através de análise de causa raiz. | Pode ser complexa e exigir expertise adicional. |

Conclusão

A manutenção preventiva industrial é uma ferramenta essencial para a sustentabilidade e a eficiência operacional das indústrias. Com seus inúmeros benefícios, desde a redução de custos até a melhoria da segurança, é uma estratégia que não pode ser ignorada. Apesar dos desafios inerentes à sua implementação, as vantagens a longo prazo justificam os esforços e investimentos iniciais. As empresas que investem na manutenção preventiva estão melhor posicionadas para competir no mercado global e garantir a sua longevidade.

Além disso, a continuidade das operações e a capacidade de resposta às mudanças nas demandas do mercado são considerações críticas no mundo atual dos negócios. As empresas que abraçam a manutenção preventiva encontram-se em uma posição vantajosa para antecipar e responder proativamente às necessidades da produção, enquanto outras que não consideram essa abordagem podem enfrentar perdas significativas devido a falhas inesperadas e ineficiências operacionais.

O futuro da manutenção industrial parece ser cada vez mais digital. Com o avanço da tecnologia, como inteligência artificial e machine learning, as empresas podem prever e responder às necessidades de manutenção com uma precisão sem precedentes. O futuro da manutenção vai além da simples abordagem preventiva, movendo-se para um ciclo contínuo de monitoramento e adaptação que se alinha aos objetivos de negócios em evolução.

FAQs sobre Manutenção Preventiva Industrial

O que é manutenção preventiva industrial?

É uma abordagem sistemática visando a inspeção e a manutenção regular de equipamentos para evitar falhas imprevistas.

Quais são os principais objetivos da manutenção preventiva?

Maximizar a eficiência operacional, reduzir custos de reparo e prolongar a vida útil dos equipamentos.

Qual a diferença entre manutenção preventiva e corretiva?

A manutenção preventiva é planejada para evitar falhas, enquanto a corretiva é executada após uma falha ocorrer.

Como iniciar a implementação de um programa de manutenção preventiva?

Comece com uma avaliação abrangente dos equipamentos, elabore um plano de manutenção detalhado e considere a utilização de ferramentas tecnológicas para monitoramento.

Que tipo de ferramentas podem ser utilizadas na manutenção preventiva?

Além do software de gestão de manutenção, ferramentas como sensores IoT, sistemas de monitoramento de vibração e termografia podem ser utilizadas para incrementar a eficácia da manutenção preventiva.

Como a manutenção preventiva pode impactar a segurança dos trabalhadores?

Equipamentos bem mantidos têm menor probabilidade de falhas e avarias que podem causar acidentes no local de trabalho, melhorando assim a segurança dos trabalhadores.

Qual é a frequência recomendada para a manutenção preventiva?

A frequência da manutenção preventiva pode variar de acordo com o tipo de equipamento e uso, geralmente baseada em recomendações dos fabricantes e históricos de funcionamento. É importante criar um cronograma específico para cada tipo de máquina.