Importância da Manutenção Preventiva Industrial

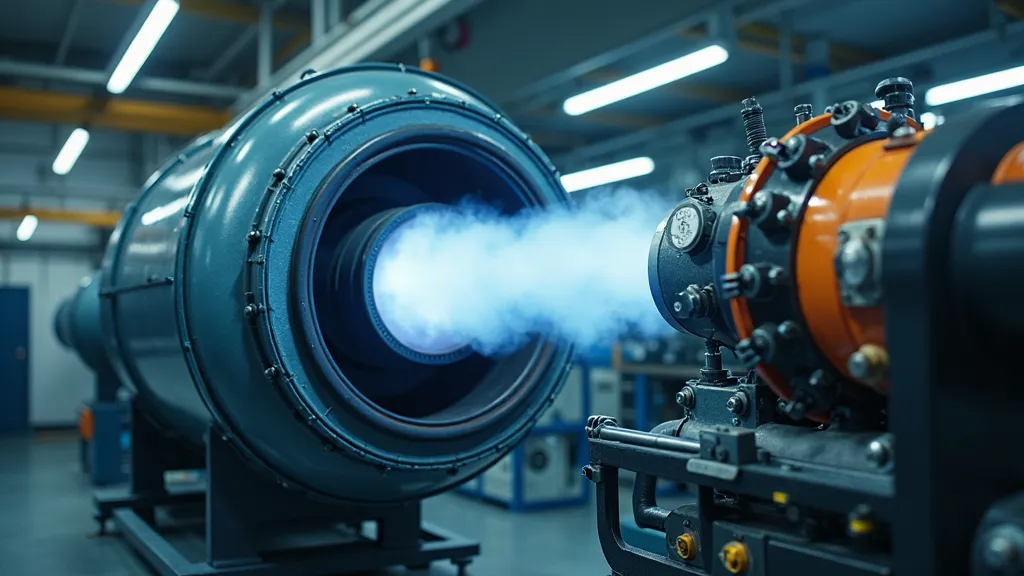

A manutenção preventiva industrial é crucial para garantir a eficiência e a segurança nas operações das fábricas. Ela envolve inspeções regulares e cuidadosas para evitar falhas de equipamentos, reduzindo custos e aumentando a vida útil dos mesmos. Além disso, a implementação de um bom programa de manutenção preventiva pode resultar em uma significativa melhora na produtividade e segurança do ambiente industrial.

Introdução à Manutenção Preventiva Industrial

No ambiente industrial competitivo e em constante mudança de hoje, a manutenção preventiva industrial tornou-se uma ferramenta vital para garantir a continuidade operacional e a segurança das operações. A prática envolve a realização de inspeções e manutenções regulares em equipamentos para evitar falhas inesperadas que possam resultar em paradas operacionais dispendiosas. A manutenção preventiva é constantemente evoluída por meio da tecnologia e novas metodologias, adaptando-se assim às necessidades específicas de diferentes indústrias.

Importância da Manutenção Preventiva

A manutenção preventiva industrial é uma estratégia planejada que transforma a manutenção de uma rotina corretiva para uma abordagem mais proativa e preditiva. Isso não só permite que as empresas reduzam custos com reparos inesperados e urgentes, mas também otimiza a performance dos equipamentos e aumenta sua longevidade. Empresas que não adotam uma abordagem de manutenção preventiva podem enfrentar desafios significativos, como degradação acentuada do equipamento e um aumento substancial em falhas operacionais. Além disso, um programa de manutenção bem-executado pode melhorar significativamente a segurança no local de trabalho ao minimizar o risco de acidentes e falhas.

Benefícios Chave

Os benefícios da manutenção preventiva são múltiplos, entre eles:

- Redução de custos: Evitar reparos de emergência e reduzir o desgaste excessivo dos equipamentos. A manutenção programada, embora envolva custos, evita gastos maiores com substituições não planejadas.

- Aumento da produtividade: Minimizar o tempo de inatividade dos equipamentos melhora a eficiência operacional. Equipamentos em bom estado operam de forma mais eficaz, permitindo um fluxo de trabalho contínuo.

- Segurança aprimorada: Equipamentos bem mantidos reduzem o risco de acidentes de trabalho. A manutenção não apenas corrige falhas, mas também identifica riscos potenciais antes que eles se tornem problemas críticos.

- Conformidade regulatória: Muitos setores exigem que os equipamentos estejam em condições adequadas de operação para cumprir com normas de segurança e desempenho. O não cumprimento pode resultar em sanções legais e multas elevadas.

Implementação de um Programa de Manutenção

A implementação eficaz de um programa de manutenção preventiva industrial requer uma abordagem metódica e abrangente. O processo geralmente envolve as seguintes etapas:

- Análise e inventário dos equipamentos: Identificação de todos os equipamentos críticos para operação. Esse passo é fundamental, pois garante que todos os ativos essenciais sejam monitorados.

- Planejamento: Desenvolvimento de um calendário de manutenção baseado na criticidade dos equipamentos e nas recomendações dos fabricantes. Um planejamento bem elaborado deve considerar as condições específicas de operação e os históricos de falhas.

- Execução: Realização de manutenções conforme o plano, utilizando checklists específicos para cada equipamento. A execução deve ser precisa, garantindo que nenhum detalhe passe despercebido durante a manutenção.

- Monitoramento e ajuste: Revisão e ajuste do plano de manutenção com base em dados coletados e resultados anteriores. Este passo é vital para assegurar que o plano permaneça relevante e eficaz ao longo do tempo.

- Treinamento contínuo: Garantir que os técnicos e operadores estejam capacitados para detectar sinais precoces de falhas. O treinamento deve ser regular e incluir novas tecnologias e práticas emergentes.

- Feedback e comunicação: A comunicação eficaz entre membros da equipe e setores é indispensável. O feedback sobre o desempenho dos equipamentos deve ser uma via de mão dupla, permitindo melhorias contínuas.

Tabela Comparativa: Manutenção Preventiva vs. Manutenção Corretiva

| Critérios | Manutenção Preventiva | Manutenção Corretiva |

|---|---|---|

| Objetivo | Evitar falhas antes que ocorram | Corrigir falhas após a ocorrência |

| Custo | Investimento previsível e parcelado | Custo potencialmente alto e imprevisto |

| Tempo de Inatividade | Programado e mínimo | Desprogramado e potencialmente extenso |

| Impacto na Produção | Menor impacto devido a planejamentos | Alto impacto devido a interrupções inesperadas |

| Previsibilidade | Altamente previsível com base em dados históricos | Baixa previsibilidade; depende de falhas espontâneas |

FAQs sobre Manutenção Preventiva Industrial

- Quais são as principais tarefas de manutenção preventiva?

A inspeção de rotina, a limpeza, a lubrificação e a substituição de peças desgastadas fazem parte das principais atividades. Além disso, a calibração e a verificação de sistemas de segurança são igualmente essenciais. - Com que frequência deve ser realizada a manutenção preventiva?

A frequência depende do tipo de equipamento e das condições operacionais, mas recomenda-se seguir as diretrizes do fabricante. Equipamentos em ambientes mais exigentes podem exigir manutenções mais frequentes. - Quais são os indicadores de um programa de manutenção eficiente?

A redução do tempo de inatividade, aumento da longevidade dos equipamentos e melhor segurança são indicadores claros de sucesso. Outros indicadores incluem a melhoria na eficiência operacional e a redução do número de falhas.

Tendências Futuras na Manutenção Preventiva

Com o avanço rápido da tecnologia e da digitalização, a manutenção preventiva industrial está passando por uma transformação significativa. Aqui estão algumas tendências que estão moldando o futuro dessa prática:

- Manutenção Preditiva: Com o uso de tecnologias IoT (Internet das Coisas) e sensores, as empresas podem prever falhas antes que ocorram, analisando dados em tempo real e estabelecendo padrões de operação que indicam quando um equipamento pode falhar.

- Inteligência Artificial e Aprendizado de Máquina: O uso de algoritmos de aprendizado de máquina pode ajudar a otimizar os planos de manutenção, analisando dados históricos para prever a probabilidade de falhas e sugerindo ações a serem tomadas.

- Digital Twins: A criação de réplicas digitais dos equipamentos permite simulações e testes que ajudam as equipes a identificar pontos fracos e otimizar a manutenção sem risco de afetar os equipamentos reais.

- Realidade Aumentada e Virtual: Essas tecnologias podem ser utilizadas para treinar funcionários em operações de manutenção, proporcionando uma experiência prática e interativa que melhora o entendimento e a eficácia.

- Automatização: A automação de processos de manutenção pode liberar trabalhadores de tarefas repetitivas e permitir uma utilização mais eficiente de recursos humanos e materiais.

Estudos de Caso: Sucesso da Manutenção Preventiva

Para ilustrar a eficácia da manutenção preventiva industrial, analisaremos dois estudos de caso de empresas que implementaram esses programas com sucesso.

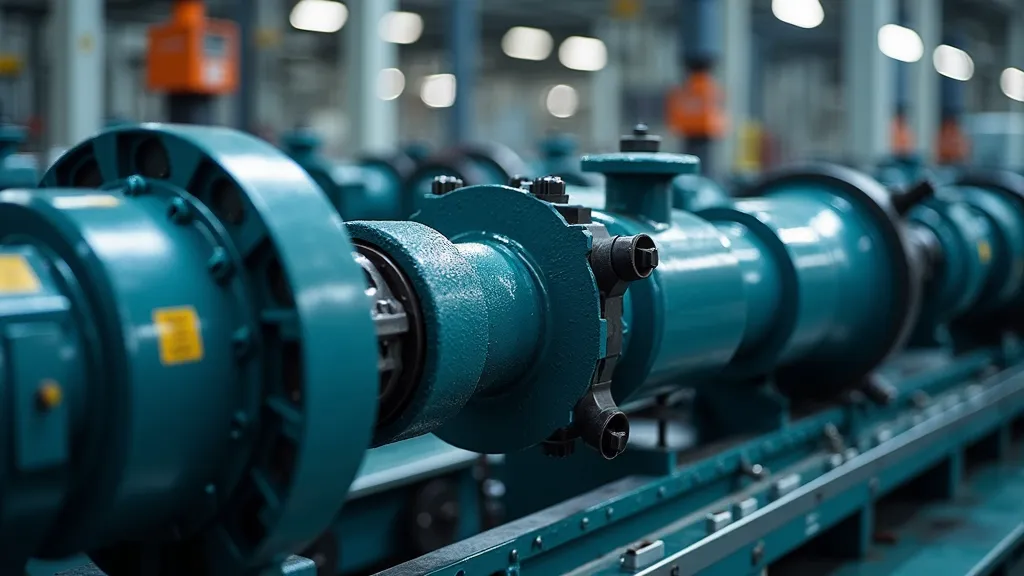

Estudo de Caso 1: Indústria Automotiva

Uma das principais montadoras do Brasil enfrentava altos custos de manutenção e frequentes interrupções na produção devido a falhas inesperadas de equipamentos. Depois de implementar um programa robusto de manutenção preventiva, a empresa conseguiu reduzir os custos operacionais em 30% ao longo de um ano. Através do uso de tecnologia e análise de dados, a montadora foi capaz de antecipar falhas, realizar manutenções planejadas e, assim, melhorar significativamente a eficiência de suas operações.

Estudo de Caso 2: Setor de Alimentação

Uma empresa de alimentos que enfrentava questões de contaminação e perda de produtos decidiu investir na manutenção preventiva de suas máquinas. A implementação de um cronograma de manutenção preventiva e de inspeções regulares nas linhas de produção resultou na redução de 40% em incidentes de falhas. Além disso, a segurança alimentar foi priorizada, levando a uma certificação de qualidade mais alta e ao aumento da confiança dos consumidores.

Considerações Finais

Investir em manutenção preventiva industrial não é apenas uma estratégia de otimização de custos, mas também uma prática essencial para assegurar a continuidade e a segurança das operações industriais. Com um planejamento eficaz e a execução correta, as empresas podem colher benefícios significativos que influenciam positivamente seu rendimento, segurança e resultados financeiros a longo prazo. A adoção de novas tecnologias e metodologias deverá orientar as práticas futuras de manutenção preventiva, e as empresas que se adaptarem proativamente estarão em uma posição mais forte para enfrentar os desafios do mercado.

Referências e Recursos

Para aprofundar seus conhecimentos sobre manutenção preventiva, considere os seguintes recursos:

- Livros: “Manutenção Produtiva Total” por Seiichi Narumoto, que aborda práticas e filosofias de manutenção efetiva.

- Sites: O Institute of Asset Management (IAM) oferece diversos recursos e insights sobre gerenciamento de ativos e manutenção.

- Cursos Online: Plataformas como Coursera e Udemy oferecem cursos sobre gestão de manutenção e tecnologias emergentes relacionadas.

Com a evolução contínua das práticas de manutenção industrial, a educação e o aprimoramento dos profissionais do setor são essenciais para garantir que as operações permaneçam seguras, eficientes e economicamente viáveis.