A Importância da Manutenção Preventiva Industrial

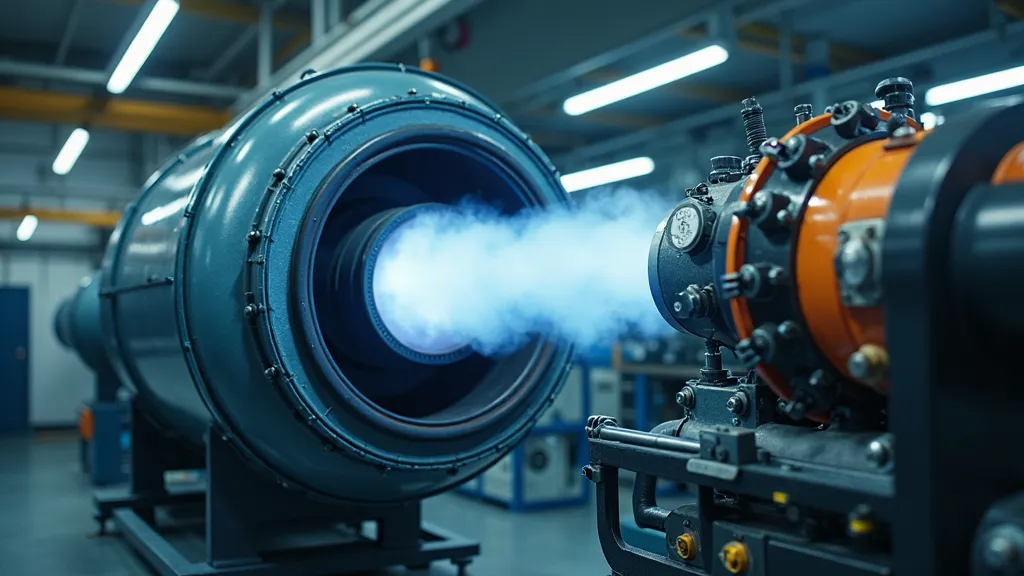

A manutenção preventiva industrial é uma estratégia essencial para garantir a eficiência e segurança nas operações de fábricas e indústrias. Focada na inspeção regular e reparos programados de equipamentos, esta abordagem ajuda a evitar falhas inesperadas e promove a longevidade das máquinas, otimizando os recursos e reduzindo os custos operacionais.

Entendendo a Manutenção Preventiva Industrial

A manutenção preventiva industrial é uma prática fundamental em ambientes de manufatura modernos, pois antecipa e previne falhas antes que ocorram. Este método envolve um conjunto de ações planejadas para a inspeção, limpeza, substituição e reparo de peças e sistemas, visando o aumento da segurança e eficiência das operações. Com o aumento da competitividade e a pressão para maximizar a produção, a manutenção preventiva se tornou uma abordagem indispensável para garantir a continuidade da operação e a satisfação do cliente.

Benefícios da Manutenção Preventiva

A implementação de uma rotina de manutenção preventiva oferece diversos benefícios para as indústrias:

- Aumento da Vida Útil dos Equipamentos: Ao realizar verificações periódicas, é possível estender significativamente o tempo de operação das máquinas, evitando danos irreparáveis. Isso pode levar, por exemplo, a uma redução da necessidade de substituição de equipamentos em um ciclo mais curto, permitindo que os recursos financeiros sejam alocados para outras áreas de investimento.

- Redução de Custos: Manutenções corretivas são geralmente mais dispendiosas. Ao evitar falhas inesperadas, as empresas podem minimizar os custos associados a reparos emergenciais e paradas de produção. As economias podem ser significativas, especialmente para fábricas que operam em um alto volume, onde cada hora de inatividade pode resultar em perdas financeiras consideráveis.

- Maior Segurança: A prevenção de falhas de equipamentos reduz riscos de acidentes de trabalho, criando um ambiente mais seguro para os funcionários. Além disso, a conformidade com as normativas de segurança e regulamentações aumenta a credibilidade da empresa e pode prevenir multas e outras penalidades.

- Eficiência Operacional: Máquinas bem mantidas operam com mais eficácia, melhorando a produtividade e qualidade dos produtos finais. O desempenho confiável das máquinas garante que os prazos de entrega sejam atendidos, resultando em maior satisfação do cliente e reforço na reputação da marca.

Implementando um Programa de Manutenção Preventiva

A criação de um programa de manutenção preventiva bem-sucedido requer planejamento estratégico e a adesão a determinados critérios. Abaixo estão alguns passos essenciais:

- Inventário Completo: Desenvolver uma lista de todos os equipamentos e sistemas que necessitam de manutenção. Esta lista deve ser manter atualizada e revisada regularmente para incluir novos equipamentos que possam ter sido adquiridos e que também exijam atenção.

- Definição de Cronogramas: Estabelecer intervalos de manutenção baseados em medições de desempenho, diretrizes do fabricante e experiência de uso. Por exemplo, para alguns equipamentos críticos, as manutenções podem ser feitas semanalmente, enquanto outros podem ter um intervalo mensal ou até mesmo anual, dependendo da sua complexidade e do volume de uso.

- Documentação Detalhada: Registrar todas as atividades de manutenção, incluindo datas de inspeção, reparos realizados e peças substituídas. Essa documentação não só ajuda a rastrear as intervenções realizadas ao longo do tempo, mas também pode ser vital para garantir a conformidade com regulamentações legais e qualidade dos processos.

- Treinamento de Pessoal: Capacitar a equipe para reconhecer sinais de desgaste e conduzir intervenções básicas quando necessário. O treinamento deve ser contínuo, com workshops regulares e simulações que ajudam a preparar os funcionários para as possíveis eventualidades que podem ocorrer durante a operação dos equipamentos.

- Avaliação Contínua: Analisar regularmente a eficácia do programa de manutenção e realizar ajustes conforme necessário para otimizar resultados. Isso pode incluir a coleta de dados sobre falhas ocorridas, o tempo de inatividade dos equipamentos e a eficácia das manutenções realizadas, permitindo que a empresa faça ajustes factíveis e efetivos para o futuro.

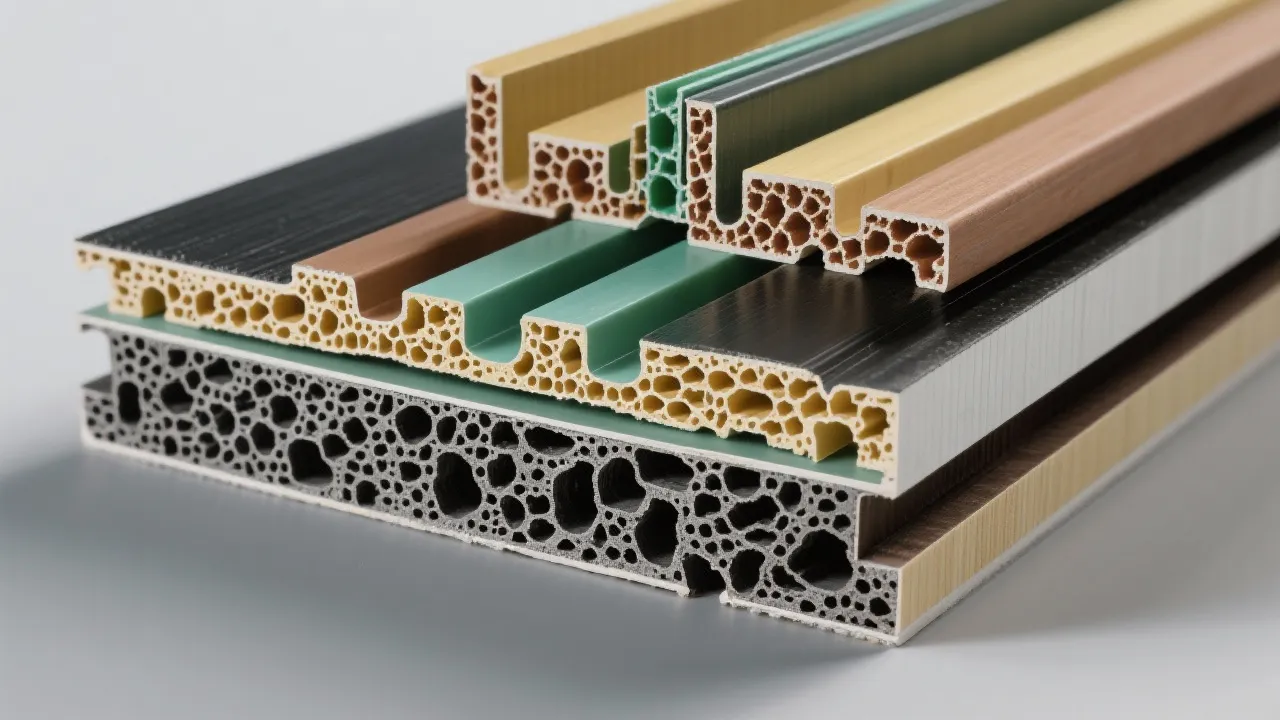

Comparação de Métodos de Manutenção

| Método de Manutenção | Descrição |

|---|---|

| Preventiva | Inspeções e reparos programados para evitar falhas. |

| Corretiva | Reparos realizados após a falha de um equipamento. |

| Preditiva | Monitoramento de condições para prever quando a manutenção é necessária com base em dados e análises. |

A Importância da Tecnologia na Manutenção Preventiva

Nos dias de hoje, a tecnologia desempenha um papel decisivo na eficácia das práticas de manutenção. Com o advento da Indústria 4.0, novas ferramentas e tecnologias estão sendo incorporadas aos processos de manutenção, tornando-os mais eficientes e menos dependentes de intervenções manuais. A seguir, estão algumas inovações tecnológicas que têm transformado o cenário da manutenção:

- Internet das Coisas (IoT): Dispositivos conectados podem coletar e transmitir dados em tempo real sobre o estado dos equipamentos. Isso permite que as empresas monitorem o desempenho e as condições dos ativos, identificando proativamente quando uma intervenção é necessária.

- Inteligência Artificial (IA): Algoritmos de IA podem analisar grandes volumes de dados para prever falhas antes que elas ocorram. Por exemplo, ao analisar tendências de desgaste e desempenho, a IA pode sugerir estratégias de manutenção mais eficazes e personalizadas.

- Software de Gestão de Manutenção (CMMS): Sistemas de software ajudam as empresas a planejar, agendar e rastrear atividades de manutenção. Esses sistemas facilitam a documentação e a comunicação entre equipes, garantindo que todos estejam cientes das manutenções programadas e das condições dos equipamentos.

- Realidade Aumentada (RA): Técnicas como realidade aumentada podem ser utilizadas para oferecer suporte visual durante intervenções de manutenção, mostrando aos técnicos instruções passo a passo sobre como realizar reparos ou manutenções. Isso representa uma oportunidade valiosa para aumentar a eficiência e garantir que o trabalho seja realizado corretamente.

Casos de Sucesso em Manutenção Preventiva

Para compreender melhor os benefícios e a eficácia da manutenção preventiva, vamos analisar alguns casos de sucesso de empresas que implementaram essa prática. Estes exemplos demonstram como a manutenção preventiva pode gerar resultados tangíveis:

1. Caso da Indústria Automotiva

Uma grande montadora decidiu investir em um programa abrangente de manutenção preventiva para suas linhas de montagem automatizadas. A empresa começou a realizar inspeções regulares a cada 6 meses, além de adotar soluções de monitoramento por IoT. Como resultado, a montadora conseguiu reduzir o tempo de inatividade em 30% e aumentou a eficiência da produção em 15%, economizando milhões de dólares anualmente e garantindo uma melhor satisfação do cliente.

2. Caso de uma Fábrica de Alimentos

Uma fábrica de alimentos que enfrentava problemas frequentes com equipamentos de embalagem decidiu implementar um sistema de manutenção preventiva rigoroso. Com a ajuda de um software CMMS, a empresa planejou manutenções mensais e treinou sua equipe no reconhecimento de problemas potenciais. Após um ano, os antigos problemas de embalagem foram praticamente eliminados, a produção se tornou mais estável e a empresa conseguiu aumentar seu volume de produção em 20% sem necessidade de um investimento significativo em novos equipamentos.

3. Caso de uma Usina de Energia

Uma usina de energia utilizou a manutenção preditiva em conjunto com a prática de manutenção preventiva. Implementando sensores e tecnologia de análise de dados, a equipe foi capaz de realizar manutenções apenas quando necessário, evitando custos desnecessários. Após um período de seis meses, a usina conseguiu reduzir sua conta de manutenção em 40% e melhorar a confiabilidade do fornecimento de energia, o que era crítico para sua reputação no mercado.

Desafios da Manutenção Preventiva

Apesar dos muitos benefícios, a implementação de uma estratégia de manutenção preventiva pode encontrar desafios. Os principais obstáculos enfrentados pelas empresas incluem:

- Custo Inicial: O investimento inicial em ferramentas, tecnologia e treinamento pode ser um impedimento significativo para muitas empresas, especialmente para pequenas e médias. É crucial fazer uma análise de custo-benefício para demonstrar que os custos iniciais serão superados pelos benefícios a longo prazo.

- Resistência Cultural: Mudanças nas práticas de trabalho podem ser recebidas com resistência. A adoção de uma cultura de manutenção requer comunicação eficaz e ensino sobre suas vantagens, a fim de obter o buy-in de todos os níveis da equipe.

- Falta de Treinamento: Se os técnicos não estiverem adequadamente treinados para realizar manutenções preventivas, o programa pode falhar. Portanto, o treinamento contínuo e o desenvolvimento profissional devem ser prioridades.

- Adequação de Processos: Muitas vezes, a manutenção preventiva exige que os processos existentes sejam ajustados. Isso pode incluir a revisão de horários de produção, layout das instalações e horários de trabalho, que podem ser transformados para melhorar a eficiência geral do programa de manutenção.

Futuro da Manutenção Preventiva

O futuro da manutenção preventiva está intimamente ligado às inovações tecnológicas e à crescente mobilidade das soluções industriais. Espera-se que as empresas continuem a adotar soluções digitais que tornem a manutenção mais preditiva e eficiente. Além disso, a integração da manutenção preventiva com processos de produção e gestão permite que as empresas não apenas mantenham seus ativos, mas também otimizem sua produção e abordagem ao mercado.

Conclusão

A manutenção preventiva industrial é vital para minimizar interrupções de produção e otimizar a eficiência dos processos. Ao investir em sistemas de manutenção bem estruturados, as indústrias podem alcançar uma operação mais consistente, segura e econômica. Em um mundo onde a eficiência é chave, manter um planejamento sólido de manutenção preventiva é um dos melhores caminhos para o sucesso a longo prazo.

FAQs

- O que é manutenção preventiva industrial?

Trata-se de uma abordagem que envolve a programação de atividades para evitar falhas em máquinas e sistemas industriais.

- Quais os principais benefícios da manutenção preventiva?

Os benefícios incluem aumento da vida útil dos equipamentos, redução de custos, maior segurança para os funcionários e eficiência operacional aprimorada.

- Como iniciar um programa de manutenção preventiva?

Comece com um inventário detalhado dos equipamentos, seguido por cronogramas de manutenção planejados, documentação e treinamento contínuo do pessoal.

- Qual a diferença entre manutenção preventiva e corretiva?

A manutenção preventiva é executada regularmente para evitar problemas, enquanto a manutenção corretiva corrige falhas após ocorrerem.

- Quais são as melhores práticas para manter um programa de manutenção preventiva?

As melhores práticas incluem revisões periódicas do programa, integração de novas tecnologias, treinamento contínuo da equipe e feedback sistemático dos operadores para melhorias.