Otimizando a Manutenção Preventiva Industrial

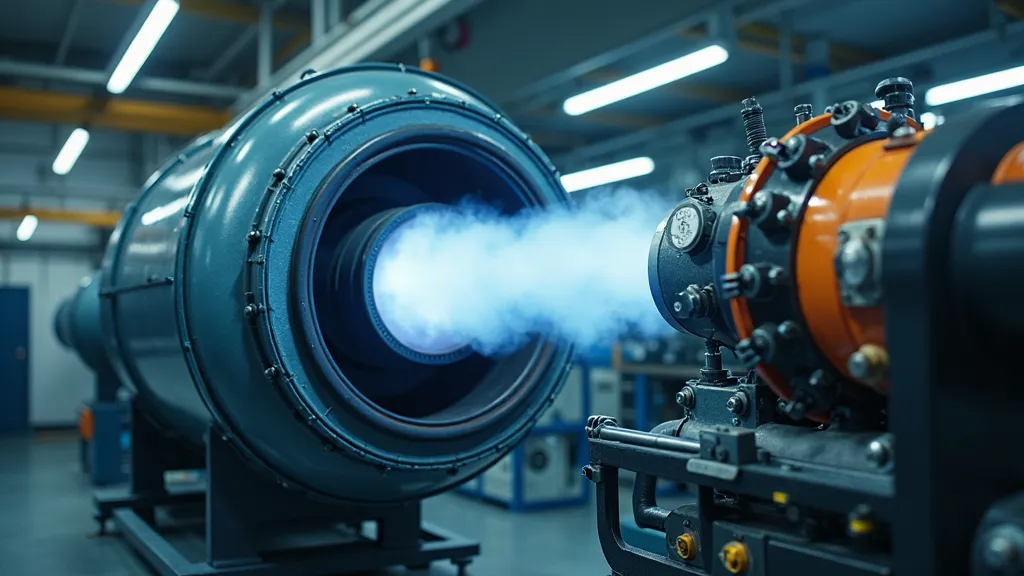

A manutenção preventiva industrial é crucial para assegurar a eficiência e longevidade dos equipamentos nas instalações fabris. Esta prática reduz riscos de falhas inesperadas e diminui custos a longo prazo, proporcionando um ambiente de produção mais seguro e controlado. Profissionais de diversas áreas podem implementar um plano de manutenção eficaz e adaptado às necessidades específicas de cada indústria.

Importância da Manutenção Preventiva Industrial

A manutenção preventiva industrial é uma estratégia vital para o bom funcionamento das operações de fabricação. O objetivo principal dessa abordagem é prever problemas mecânicos antes que eles ocorram, garantindo que as máquinas e equipamentos permaneçam operacionais e eficientes. Esta prática não apenas assegura a continuidade das atividades produtivas, mas também representa um impacto significativo na economia da empresa, no incremento da segurança operacional e na redução de custos a longo prazo.

Principais Benefícios

O principal benefício da manutenção preventiva industrial é a redução do tempo de inatividade das máquinas. Ao prevenir falhas, evita-se paradas não programadas, o que é crucial para manter a linha de produção ativa. Além disso, contribui para a segurança dos funcionários, pois equipamentos bem mantidos têm menos propensão a falhas perigosas. Mecanismos com desgaste excessivo ou que não estão em conformidade com os padrões de operação tendem a ser os principais culpados de acidentes no ambiente de trabalho.

Um estudo da Aberdeen Group aponta que empresas que implementam manutenção preventiva experienciam quase 30% menos falhas de máquinas em comparação às que não implementam. Além disso, os custos de manutenção podem ser reduzidos em até 12% ao integrar práticas preventivas eficazes. Isso ocorre porque a manutenção corretiva, que é reativa e ocorre somente após a falha do equipamento, costuma ficar mais cara devido à necessidade de trabalho urgente, substituição de peças e interrupção da produção. Por outro lado, os gastos associados à manutenção preventiva são mais previsíveis e gerenciáveis.

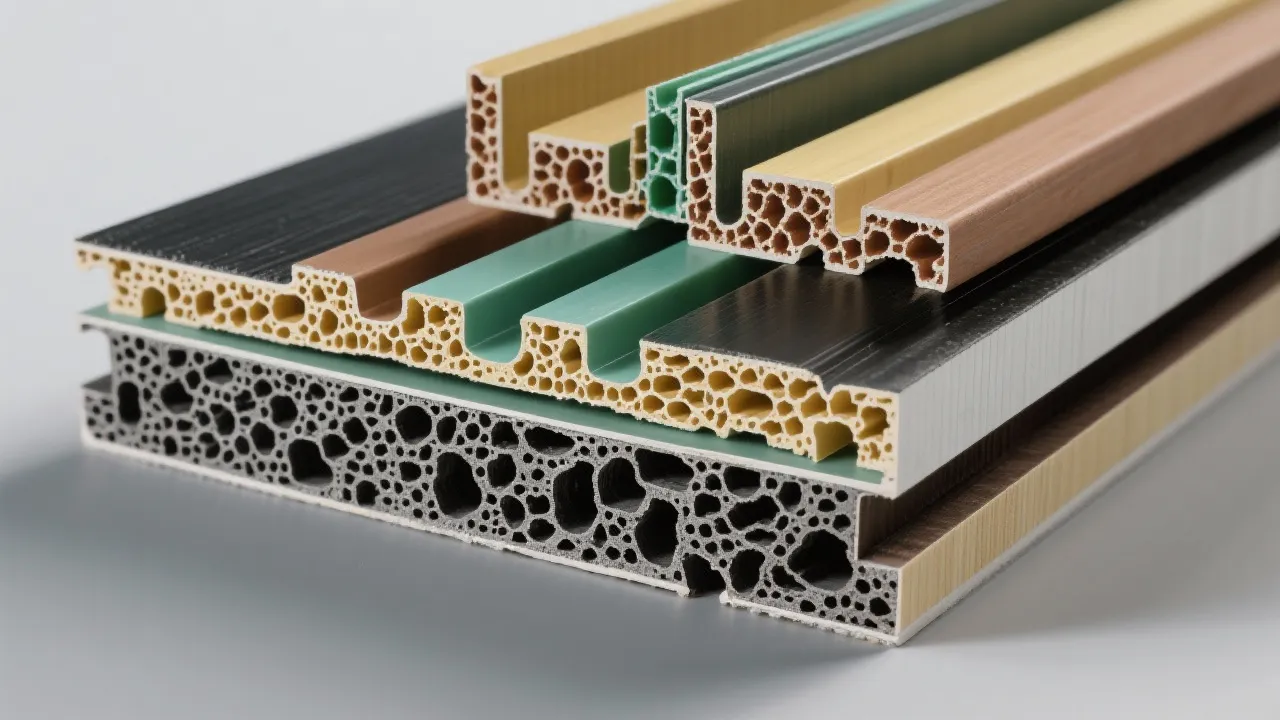

Outro benefício significativo da manutenção preventiva é a extensão da vida útil das máquinas e equipamentos. Quando as máquinas recebem manutenção regular e adequada, elas tendem a durar mais, o que por sua vez resulta em um menor custo total de propriedade. Além disso, a manutenção regular ajuda a manter o valor de revenda dos equipamentos. Uma máquina bem cuidada e com um histórico documentado de manutenção é mais valorizada que uma que não passou por cuidados regulares.

Esses elementos mostram que a manutenção preventiva não é apenas uma questão de eficiência operacional; ela é parte fundamental de uma estratégia abrangente que prioriza o investimento inteligente em ativos industriais e contribui para a competitividade da empresa no mercado.

Metodologias de Implementação

Para implementar a manutenção preventiva, as indústrias podem seguir um planejamento estruturado que inclua:

- Análise e Inventário dos Equipamentos: Listar todos os equipamentos e máquinas, identificando quais são críticos para a operação. É importante realizar uma análise do ciclo de vida de cada ativo para entender a frequência de manutenção necessária.

- Desenvolvimento de um Cronograma: Criar um calendário de manutenção baseado na análise de falhas anteriores e nos requisitos dos fabricantes. Este cronograma deve ser flexível o suficiente para se adaptar a alterações nas operações ou novos requisitos que possam surgir ao longo do tempo.

- Treinamento de Equipe: Capacitar a equipe para executar as atividades de manutenção preventiva corretamente. Investir em treinamentos regulares pode garantir que a equipe esteja atualizada com as melhores práticas e utilizados as ferramentas mais eficientes.

- Uso de Tecnologias Avançadas: Implementar softwares de gestão de manutenção para otimizar o monitoramento e o agendamento de serviços. O uso de tecnologias como a Internet das Coisas (IoT) e a Análise de Dados pode prover insights valiosos sobre o desempenho de máquinas e suas necessidades de manutenção.

Considerações Culturais e Locais

Em regiões próximas, onde se encontra um grande número de instalações industriais, a manutenção preventiva é abordada não só como uma prática interna, mas como um compromisso com a comunidade. Empresas próximas ao parque industrial valorizam a segurança e a sustentabilidade, aspectos intimamente ligados ao bom estado dos equipamentos. Estabelecimentos que se preocupam com a manutenção preventiva não apenas protegem seus próprios ativos, mas também minimizam o risco de incidentes que possam afetar a comunidade local, como vazamentos, emissões indesejadas e acidentes que possam causar danos à saúde pública e ao meio ambiente.

A responsabilidade social corporativa se torna um ponto chave na implementação de práticas de manutenção preventiva. Trabalhadores que operam em ambientes onde a manutenção é valorizada tendem a sentir-se mais seguros e confiantes, resultando em um ambiente de trabalho mais produtivo e harmonioso. A construção de uma cultura organizacional que valoriza a segurança, a eficiência e a proatividade em termos de manutenção pode ser um diferencial competitivo significativo no mercado. Cada funcionário se torna um defensor da manutenção e pode ajudar a identificar possíveis problemas antes que se tornem falhas críticas.

Estrutura de um Plano de Manutenção Preventiva

| Etapa | Descrição |

|---|---|

| Identificação de Equipamentos | Listar e priorizar máquinas críticas à produção, levando em conta seus impactos operacionais e financeiros. |

| Definição de Intervalos | Basear-se em histórico de falhas, sugestões de fabricantes e padrões de operação para estabelecer a frequência de manutenção. |

| Execução de Tarefas | Realizar inspeções e manutenções programadas, garantindo a documentação adequada de cada intervenção. Uma checklist de manutenção pode ser uma grande aliada nesse processo. |

| Revisão e Ajuste | Continuamente avaliar e adaptar o plano conforme necessário, utilizando feedback da equipe e analisando o desempenho das máquinas ao longo do tempo. |

FAQs

Por que devo optar pela manutenção preventiva em vez da manutenção corretiva?

A manutenção preventiva reduz significativamente a chance de falhas inesperadas e potencialmente caras, otimizando o tempo de operação das máquinas. Dessa forma, a operação se torna mais previsível e segura, permitindo que os gestores tomem decisões informadas sobre produção e estoque.

Com que frequência devo realizar as manutenções?

A frequência depende do tipo de equipamento e das condições operacionais, mas geralmente segue recomendações do fabricante e histórico de uso. As indústrias que implementam um cronograma de manutenção eficaz frequentemente notam um aumento na confiabilidade do equipamento, que é, por sua vez, um fator crítico para a produtividade e eficiência operacional.

Quais tecnologias podem ajudar no planejamento de manutenção preventiva?

Sistemas de gerenciamento de manutenção computadorizados (CMMS) são altamente eficazes para gerenciar e otimizar processos de manutenção preventiva. Além disso, ferramentas de análise preditiva podem ajudar as empresas a entender os dados operacionais e prever quando as máquinas podem precisar de manutenção com base no desempenho real. O uso de sensores IoT pode proporcionar monitoração contínua dos ativos, permitindo uma resposta ainda mais ágil e informada às necessidades de manutenção.

Ademais, desenvolver uma cultura organizacional que valorize a manutenção preventiva pode servir não apenas para reduzir custos, como também para melhorar a saúde e a segurança no trabalho. Assim, a manutenção preventiva industrial alinha-se como uma prática essencial não apenas dentro das fábricas, mas também como um componente da responsabilidade social corporativa.

Desafios na Manutenção Preventiva

Enquanto a manutenção preventiva apresenta várias vantagens, sua implementação não vem sem desafios. Um dos principais obstáculos é o custo inicial associado à criação e manutenção de um programa de manutenção preventiva. O investimento em ferramentas de gestão, treinamentos e mão de obra qualificada pode ser significativo, especialmente para pequenas e médias empresas, onde cada centavo conta. No entanto, é importante considerar esses custos como investimentos a longo prazo que resultarão em economias substanciais por meio da redução de quebras e custos de reparo.

Outro desafio é a resistência à mudança por parte da equipe. A introdução de um novo sistema de manutenção muitas vezes esbarra na falta de familiaridade com as novas práticas e procedimentos. Para superar isso, as empresas devem investir em um programa robusto de treinamento que ajude os colaboradores a compreender a importância da manutenção preventiva, além de criar incentivos que estimulem o engajamento e a adesão a esses novos processos.

A topologia de produção também pode influenciar a eficácia da manutenção preventiva. Em ambientes altamente dinâmicos, onde há constantes mudanças de produto e volume de produção, a estrutura rígida de manutenção preventiva pode não ser a mais eficaz. É preciso encontrar um equilíbrio entre manutenção programada e a flexibilidade necessária para acompanhar as demandas variáveis da produção.

Futuro da Manutenção Preventiva

O futuro da manutenção preventiva está intrinsecamente ligado aos avanços tecnológicos. Neste contexto de transformação digital, o uso de inteligência artificial e aprendizado de máquina promete revolucionar a forma como a manutenção preventiva é realizada. Essas tecnologias podem analisar grandes volumes de dados históricos e em tempo real, permitindo que as empresas prevejam falhas com uma precisão maior e planejem melhor as atividades de manutenção.

A manutenção preditiva, que se baseia no monitoramento contínuo das condições operacionais dos equipamentos, é uma extensão natural da manutenção preventiva, mas com um enfoque mais científico e à frente do problema. Com o advento de sensores que coletam dados em tempo real sobre diversos parâmetros de funcionamento das máquinas, é possível identificar padrões e comportamentos anômalos que poderiam indicar uma falha iminente. Isso permite que as intervenções sejam feitas antes que as falhas efetivamente ocorram, otimizando ainda mais os processos de produção.

Além disso, as tecnologias de realidade aumentada e virtual estão começando a desempenhar um papel na manutenção industrial. Com estas ferramentas, técnicos podem visualizar a condição dos equipamentos de maneira mais intuitiva, participar de treinamentos interativos e até receber instruções passo a passo durante o processo de manutenção, tudo isso sem precisar estar fisicamente presente na instalação. Essa abordagem inovadora pode aumentar a eficácia da equipe e reduzir os erros operacionais durante as intervenções.

Conclusão

A manutenção preventiva é uma prática indispensável na indústria moderna. Ela não apenas ajuda a prolongar a vida útil dos equipamentos e a reduzir custos operacionais, mas também promove um ambiente de trabalho seguro para os colaboradores. Enfrentando seus desafios com um planejamento cuidadoso e o uso de tecnologias emergentes, as empresas podem implementar programas de manutenção preventiva eficazes que as posicionem à frente de seus concorrentes em um mercado cada vez mais complexo e dinâmico.

A evolução das práticas de manutenção continua, e as empresas que permanecem abertas à inovação e à troca de melhores práticas estarão mais bem preparadas para enfrentar os desafios futuros e colher os benefícios a longo prazo de uma operação industrial mais eficiente. Assim, a manutenção preventiva não deve ser vista apenas como uma obrigação, mas sim como uma oportunidade estratégica que pode trazer à tona o verdadeiro potencial de qualquer operação industrial.