Manutenção Preventiva Industrial: Guia Completo

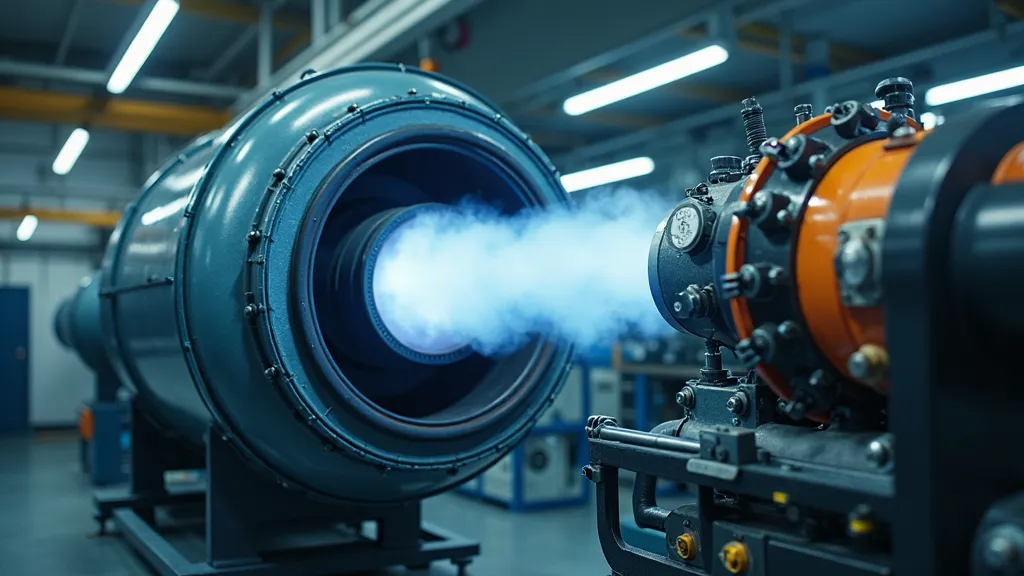

A manutenção preventiva industrial é um pilar crítico na preservação da eficiência e segurança das operações fabris. Este processo visa antecipar falhas e prolongar a vida útil de equipamentos, garantindo a continuidade da produção e reduzindo custos inesperados. Com a crescente complexidade das indústrias, a implementação de práticas eficazes de manutenção preventiva tornou-se essencial para o sucesso operacional.

Importância da Manutenção Preventiva Industrial

A manutenção preventiva industrial é fundamental para garantir a confiabilidade e longevidade dos equipamentos utilizados na produção. Em um ambiente fabril, onde a eficiência opera como a espinha dorsal das operações, antecipar e mitigar falhas potenciais se traduz em significativas economias de custo e tempo. Um sistema de manutenção bem elaborado não só prolonga a vida útil dos ativos, mas também promove um ambiente de trabalho mais seguro e produtivo, essencial para o sucesso das operações. Ao implementar práticas de manutenção preventiva, as empresas podem reduzir consideravelmente a frequência de avarias e os custos associados à parada de máquinas e equipamentos.

Os Benefícios da Manutenção Preventiva

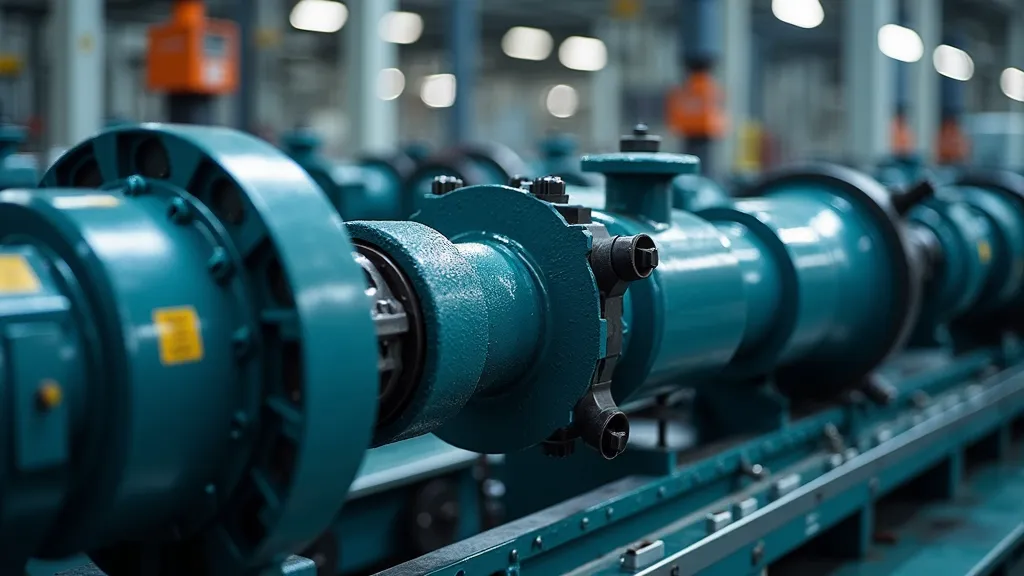

- Aumento da Vida Útil dos Equipamentos: Ao realizar verificações regulares, a integridade dos equipamentos é preservada, evitando desgastes prematuros. Estruturas e componentes que não são mantidos adequadamente tendem a falhar antes do esperado, impactando negativamente a produtividade e os resultados financeiros da empresa.

- Redução de Custos: A prevenção de falhas inesperadas minimiza gastos com reparos emergenciais e paradas não planejadas. Além disso, a manutenção preventiva contribui para um melhor planejamento orçamentário, permitindo que as empresas distribuam melhor os custos ao longo do tempo e evitando despesas súbitas e elevadas.

- Melhoria na Segurança: Equipamentos bem mantidos reduzem o risco de acidentes de trabalho, protegendo a integridade dos funcionários. Quando as máquinas são verificados regularmente, o risco de falhas catastróficas, que podem resultar em lesões ou fatalidades, diminui significativamente, promovendo um ambiente de trabalho mais seguro.

- Eficiência Operacional: O fluxo de produção se mantém contínuo, resultando em maior produtividade. Equipamentos operando em condições ideais garantem que a produção alcance as metas estabelecidas, contribuindo para um aumento da satisfação do cliente e a competitividade da empresa no mercado.

Implementação da Manutenção Preventiva

A implementação eficaz de um programa de manutenção preventiva industrial requer uma análise detalhada de todos os equipamentos críticos. Isso engloba:

- Inventário e Classificação: Catalogar e priorizar equipamentos com base em sua importância para a produção e custos de reparo. Identificar quais máquinas possuem o maior impacto sobre a operação ajuda a destinar recursos de forma mais eficaz e a criar um calendário de manutenção que priorize as máquinas mais críticas.

- Definição de Intervenções: Estabelecer frequências de manutenção baseadas em dados históricos e recomendações dos fabricantes. A análise da performance anterior e as diretrizes dos fabricantes podem fornecer informações valiosas para criar um cronograma que maximize a eficiência das manutenções.

- Treinamento de Equipes: Capacitar funcionários para identificar sinais de desgaste e realizar manutenções básicas. Um time bem treinado pode detectar problemas menores antes que se tornem grandes falhas, economizando tempo e recursos.

- Monitoramento Contínuo: Utilizar tecnologias como sensores e software de gestão para acompanhar a condição dos equipamentos em tempo real. Tecnologias avançadas podem ajudar a prever falhas antes que elas ocorram, possibilitando intervenções precisas e no momento certo.

Comparação de Técnicas de Manutenção

| Método | Descrição | Vantagens | Desvantagens |

|---|---|---|---|

| Manutenção Corretiva | Intervenção após a falha do equipamento. | Baixo custo inicial. | Risco de paradas não planejadas. |

| Manutenção Preventiva | Agendamentos regulares para prevenir falhas. | Reduz falhas inesperadas. | Custo contínuo com intervenções. |

| Manutenção Preditiva | Utiliza monitoramento em tempo real para prever falhas. | Aumenta precisão das intervenções. | Alta dependência tecnológica. |

Casos de Sucesso em Manutenção Preventiva

Grandes indústrias ao redor do mundo têm adotado robustos programas de manutenção preventiva com sucesso. Por exemplo, empresas no setor automotivo relatam uma redução de até 30% em perdas de produção devido à implementação eficaz de tais práticas. Um exemplo notável é a Toyota, que emprega uma filosofia chamada “Kaizen” que significa melhoria contínua, onde a manutenção é parte integrante do processo produtivo e tem grande impacto na eficiência e na qualidade final do produto.

Além do setor automotivo, a indústria alimentar também se beneficia da manutenção preventiva. Companhias como a Nestlé implementaram estratégias que garantem que maquinários e linhas de produção estejam sempre operacionais e dentro dos padrões de segurança e higiene. Isso não só evita perdas financeiras em casos de paradas de produção, mas também garante produtos de qualidade e segurança para os consumidores.

Desafios na Implementação

Apesar das vantagens, há desafios que podem surgir ao se implantar um sistema de manutenção preventiva. A principal dificuldade inclui a resistência a mudanças culturais nas empresas e o investimento inicial em tecnologia avançada. Muitos funcionários podem estar acostumados a trabalhar com um modelo de manutenção corretiva e podem ver a mudança para a manutenção preventiva como um desafio ou até mesmo uma ameaça à sua rotina de trabalho. Portanto, é vital incluir a alta gestão e criar um plano de comunicação que esclareça os benefícios da nova abordagem.

Outros desafios incluem a necessidade de um investimento significativo em tecnologia, que embora possa ser caro no início, oferece retornos superiodos ao longo do tempo. A adaptação de sistemas de monitoramento e o treinamento de pessoal qualificado são custos que precisam ser considerados. Entretanto, uma análise detalhada dos benefícios em longo prazo pode justificar esses investimentos e transformar a abordagem da empresa em relação à manutenção.

FAQs

- O que é manutenção preventiva industrial?

- A manutenção preventiva destina-se a ajustar e preservar equipamentos antes que ocorram falhas, garantindo a operação contínua e segura. É uma estratégia proativa focada na identificação e mitigação de problemas potenciais antes que se transformem em falhas catastróficas que poderiam paralisar a produção.

- Quais são os custos envolvidos?

- Embora o custo contínuo com intervenções possa se tornar uma preocupação, ele tende a ser compensado pela redução de falhas inesperadas e manutenções emergenciais. É preciso considerar que, ao evitar também a perda de produção e a degradação de ativos, os custos de manutenção preventiva se tornam um investimento mais do que uma despesa.

- Qual a diferença entre manutenção preventiva, corretiva e preditiva?

- A manutenção corretiva lida com reparos após falhas; a preventiva age antes das falhas e a preditiva antecipa problemas antes que ocorram, através de dados em tempo real. Com a preditiva, é possível identificar, por exemplo, a degradação de um componente baseado em medições e análises estatísticas, o que pode evitar muitos problemas com quaisquer equipamentos na linha de produção.

O Futuro da Manutenção Preventiva

Com a crescente complexidade e interdependência dos sistemas industriais, a importância de uma manutenção preventiva bem estruturada é inegável. O futuro da manutenção será cada vez mais influenciado por tecnologias emergentes, como a Internet das Coisas (IoT), Inteligência Artificial (IA) e Big Data, que podem revolucionar a forma como as empresas abordam a manutenção de suas máquinas e equipamentos. Por meio da coleta e análise de grandes volumes de dados gerados por sensores inteligentes incorporados em equipamentos, as empresas poderão prever falhas antes que estas se tornem um problema significativo.

Essas tecnologias não só permitem uma visão mais clara da condição de cada equipamento, mas também possibilitam a personalização de práticas de manutenção, adaptadas especificamente à forma como cada unidade opera dentro da planta. Além disso, a integração de manutenção preventiva com sistemas de controle e automação também poderá aumentar a eficiência das operações, otimizando o uso de recursos e contribuindo para uma produção mais sustentável.

As empresas que se adaptarem a essas inovações não apenas garantirão a continuidade das operações, mas também estarão um passo à frente de suas concorrentes no mercado. A manutenção preventiva, portanto, não é apenas uma prática necessária, mas uma estratégia fundamental para a sobrevivência e o sucesso a longo prazo no ambiente industrial atual.

Em suma, adotar tais práticas não é apenas uma escolha estratégica, mas uma necessidade para assegurar a continuidade e a competitividade no ambiente industrial atual. Empresas de sucesso já reconhecem esta necessidade e tomaram a frente, construindo operações mais eficientes e seguras. Assim, ao investir em manutenção preventiva, as organizações não estão apenas protegendo seus ativos físicos, mas também fortalecendo suas bases para um futuro próspero.