Manutenção Preventiva Industrial Essencial

A manutenção preventiva industrial é uma abordagem proativa que visa garantir a eficiência operacional e a longevidade dos equipamentos em ambientes industriais. Este artigo explora os princípios fundamentais desta prática, destacando suas aplicações, benefícios e estratégias para implementação eficaz.

Entendendo a Manutenção Preventiva Industrial

A manutenção preventiva industrial é um pilar essencial para a eficiência e a operacionalidade contínua de instalações que dependem de maquinário pesado e sofisticado. Trata-se de um conjunto de práticas proativas destinado a manter equipamentos e sistemas em perfeito funcionamento, antecipando possíveis falhas e minimizando o tempo de inatividade. Este enfoque não apenas preserva o valor dos ativos de uma empresa, mas também maximiza a produtividade, assegurando que as operações industriais funcionem sem interrupções desnecessárias.

Importância no Cenário Industrial

No ambiente industrial atual, onde a concorrência é acirrada, a continuidade operacional é um dos maiores desafios e prioridades enfrentados pelas organizações. Empresas que aderem à manutenção preventiva veem uma redução significativa nos custos operacionais ao longo do tempo. Isso acontece porque prevenir sempre será mais econômico do que consertar falhas após sua ocorrência. Além disso, os investimentos em tecnologias emergentes para otimizar a manutenção preventiva estão se tornando cada vez mais comuns, dada a sua capacidade de transformar a maneira como as empresas gerenciam os seus ativos.

A manutenção preventiva não apenas favorece a economia, mas também contribui para a criação de um ambiente de trabalho mais seguro. Equipamentos que recebem manutenção regular são menos propensos a falhas catastróficas que podem resultar em acidentes, ferimentos, e até em fatalidades. Portanto, investir em um programa de manutenção preventiva robusto não é somente uma prática de gestão, mas um compromisso com a saúde e a segurança dos colaboradores.

Práticas Comuns de Manutenção Preventiva

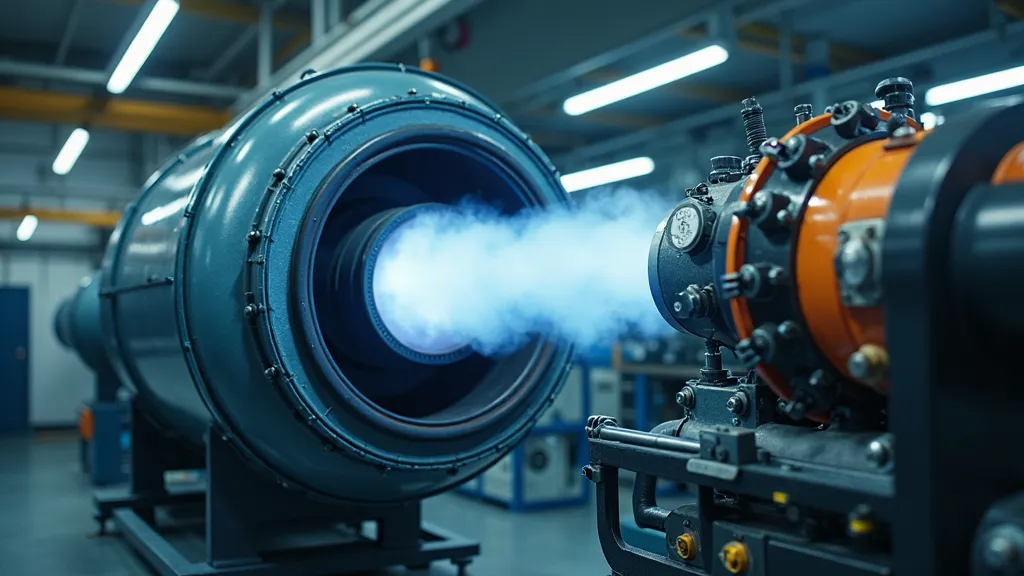

A manutenção preventiva efetiva envolve uma série de práticas e procedimentos. Embora o processo possa variar de acordo com a natureza da operação, algumas atividades comuns incluem inspeções regulares, lubrificação de partes móveis, substituição de peças desgastadas e ajustes no sistema para garantir sua eficiência. Um exemplo prático é o monitoramento da temperatura de motores e outros componentes críticos. Manter uma lista atualizada dos equipamentos e as respectivas programações de manutenção é fundamental para garantir a eficácia do programa.

Adicionalmente, muitas empresas estão incorporando tecnologias de monitoramento em tempo real para coletar dados sobre o desempenho do maquinário, utilizando sensores e sistemas de IoT (Internet das Coisas) que possibilitam uma avaliação mais precisa da condição dos equipamentos. Esses dados podem então ser analisados para prever futuras falhas e otimizar ainda mais os cronogramas de manutenção.

Benefícios da Manutenção Preventiva

- Redução de Falhas: Um dos principais benefícios da manutenção preventiva é a capacidade de identificar e corrigir problemas potenciais antes que eles se convertam em falhas críticas. Isso diminui consideravelmente as taxas de falhas, o que é crucial em um ambiente industrial onde o tempo de inatividade pode resultar em perdas financeiras significativas.

- Custo Benefício: Apesar de demandar um investimento inicial, a manutenção preventiva resulta em economias significativas devido à redução do tempo de inatividade e dos custos de reparo. O custo da manutenção nessa abordagem é distribuído ao longo do tempo, diferente da manutenção corretiva, que pode exigir gastos elevados em um curto período de tempo.

- Segurança Aumentada: Equipamentos bem mantidos são menos propensos a falhar de maneiras inesperadas, melhorando assim a segurança no local de trabalho. A manutenção preventiva não apenas reduz o risco de acidentes, mas também promove um ambiente de trabalho mais confiável.

- Eficiência Operacional: A manutenção regular contribui para o desempenho otimizado dos maquinários, aumentando a eficiência geral da produção. Isso se traduz em maior produtividade e qualidade dos produtos finais.

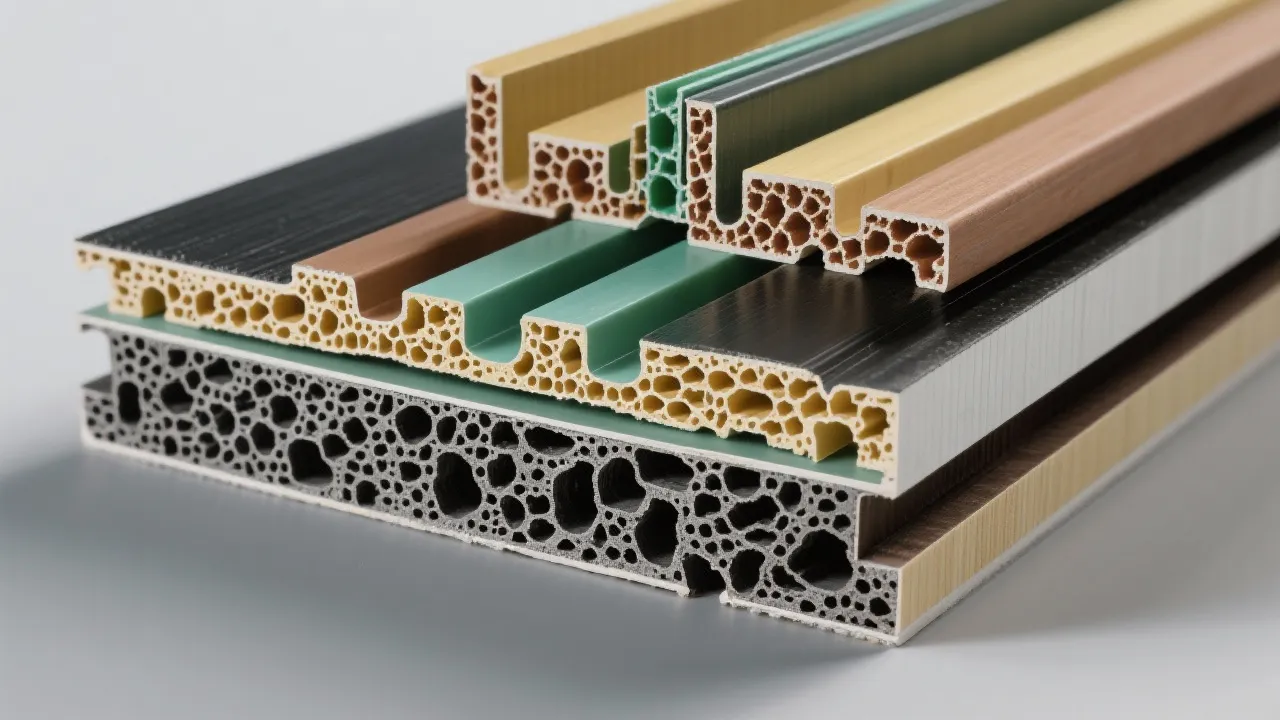

- Vida Útil Prolongada dos Equipamentos: Equipamentos que recebem manutenção adequada tendem a durar mais, o que reduz a necessidade de investimentos frequentes em novos maquinários.

Desafios na Implementação

Embora os benefícios da manutenção preventiva sejam claros, a sua implementação pode ser desafiadora. As empresas precisam de profissionais capacitados que entendam as especificidades de cada equipamento e suas necessidades de manutenção. Além disso, a resistência à mudança e a falta de recursos, tanto financeiros quanto humanos, são obstáculos comuns na implementação eficaz da manutenção preventiva industrial.

Outro desafio significativo é a necessidade de dados precisos e atualizados para tomar decisões informadas. Muitas organizações ainda lutam com a falta de um sistema integrado de gerenciamento, que dificulta a coleta e a análise de dados relevantes para a manutenção. Sem essas informações, a prevenção se torna uma tarefa mais difícil. Portanto, é vital que as empresas invistam não apenas nas práticas de manutenção, mas também em sistemas e tecnologias que possam apoiar esses esforços.

Desenvolvendo um Programa de Manutenção

Desenvolver um programa de manutenção preventiva eficaz requer um planejamento meticuloso e uma compreensão clara das necessidades de manutenção dos equipamentos. Aqui estão as etapas recomendadas para um programa de manutenção eficaz:

- Avaliação das Necessidades: É crucial realizar uma avaliação detalhada dos equipamentos existentes e suas necessidades específicas de manutenção. Isso geralmente envolve a criação de um inventário dos ativos, analisando a idade dos equipamentos, seu histórico de desempenho e as especificidades que devem ser atendidas.

- Planejamento: Após a avaliação, o próximo passo é desenvolver um cronograma de manutenção que se alinhe com a operação produtiva da empresa. Essa programação deve ser idealmente desenvolvida para minimizar interrupções nas atividades normais. Usar software de gerenciamento de manutenção pode ser extremamente útil nesta fase.

- Execução: Implantar as práticas programadas de maneira consistente é fundamental. Isso inclui seguir o cronograma de manutenção estabelecido e registrar todas as intervenções. O registro detalhado das atividades executadas facilita a análise de tendências e a identificação de áreas que podem necessitar de maior foco.

- Monitoramento e Ajuste: A manutenção preventiva é um processo contínuo. É essencial revisar regularmente o programa com base nos dados coletados e nas mudanças nas exigências dos processos industriais. Avaliações regulares também podem revelar a necessidade de ajustes no cronograma ou nas táticas utilizadas, garantindo que o programa permaneça eficaz ao longo do tempo.

Comparação de Custos e Benefícios

| Aspecto | Manutenção Preventiva | Manutenção Corretiva |

|---|---|---|

| Custo Inicial | Alto | Baixo |

| Custo a Longo Prazo | Baixo | Alto |

| Confiabilidade dos Equipamentos | Alta | Baixa |

| Tempo de Inatividade | Minimizado | Frequente |

| Impacto na Produção | Positivo | Negativo |

| Segurança dos Funcionários | Melhorada | Comprometida |

Conclusão

A manutenção preventiva industrial transcende simplesmente a conservação dos equipamentos; é uma prática estratégica que promove a segurança, a eficiência e a competitividade das operações industriais. A abordagem proativa não apenas busca preservar o valor dos ativos, mas também otimizar a produção e minimizar os riscos associados a falhas e paradas inesperadas. O crescente reconhecimento da sua importância está impulsionando a inovação e estimulando as empresas a investir em tecnologias de monitoramento preditivo, o que, por sua vez, continua a revolucionar o campo da manutenção.

Empresas que estão dispostas a se adaptar às novas tecnologias e que compreendem a importância de um cronograma de manutenção preventiva eficaz são as que realmente se destacam em um mercado cada vez mais competitivo. Portanto, a questão não é apenas se a manutenção preventiva deve ser implementada, mas como ela pode ser integrada de forma mais eficaz na cultura organizacional, garantindo assim que todos os colaboradores entendam seu papel vital na sustentabilidade e na eficiência dos processos industriais.

FAQs

- O que é manutenção preventiva? É uma metodologia proativa para evitar falhas e manter equipamentos industriais operando efetivamente. Ela envolve atividades programadas de manutenção, realizadas com o objetivo de prolongar a vida útil dos equipamentos e maximizar a produtividade.

- Qual a principal diferença entre manutenção preventiva e corretiva? A principal diferença é que a manutenção preventiva é realizada antes de um problema ocorrer, enquanto a corretiva é feita após o surgimento de uma falha. A manutenção preventiva busca evitar as falhas, enquanto a corretiva responde a uma situação já estabelecida.

- Como se inicia um plano de manutenção preventiva? Um plano é iniciado com a avaliação das necessidades dos equipamentos, seguido pelo planejamento, execução das atividades de manutenção e monitoramento contínuo do desempenho.

- Quais são alguns exemplos de atividades de manutenção preventiva? Exemplos incluem inspeções regulares, troca de óleo, limpeza de componentes, substituição de filtros, e calibrações de instrumentos. A frequência dessas atividades pode variar de acordo com as especificações do fabricante e as condições operacionais.

- A manutenção preventiva pode ser automatizada? Sim, muitas organizações estão utilizando sistemas de gestão de manutenção computacional (CMMS) para automatizar a programação de atividades, o registro de manutenção realizada e a geração de relatórios para análise. Isso aumenta a eficiência na gestão da manutenção e assegura que nada seja negligenciado.

Ao aplicar um enfoque estruturado e cuidadoso, a manutenção preventiva pode transformar o funcionamento interno de uma operação industrial, assegurando uma produtividade consistente e de alta qualidade. O verdadeiro valor do programa de manutenção se reflete na habilidade de prever problemas e responder de forma rápida e eficiente às necessidades operacionais, criando um ciclo virtuoso onde a manutenção e a produção se complementam para alcançar resultados excepcionais.